Устройство и принцип работы твердотопливного котла

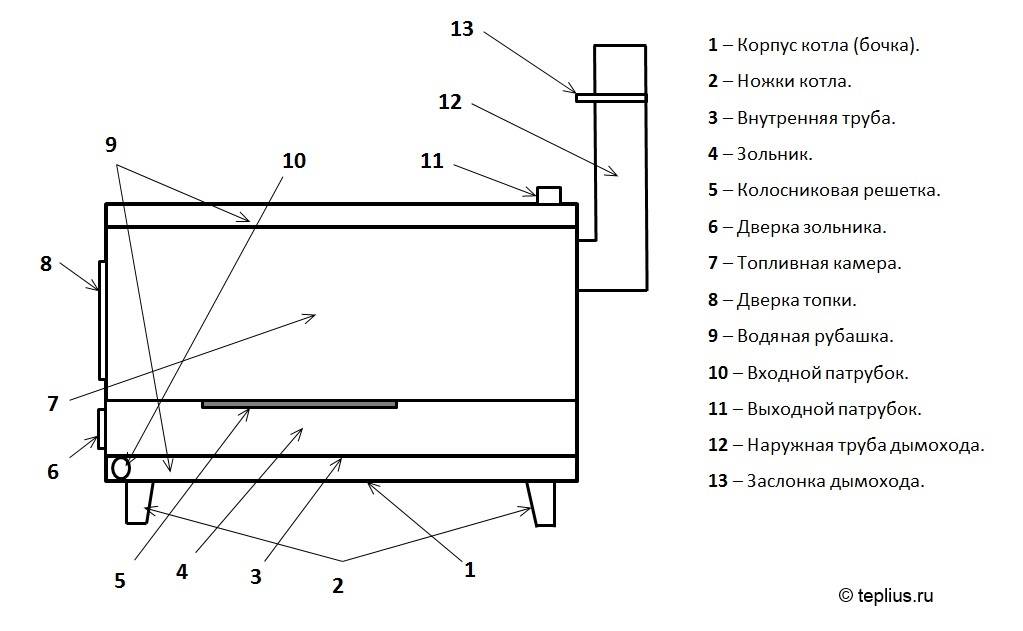

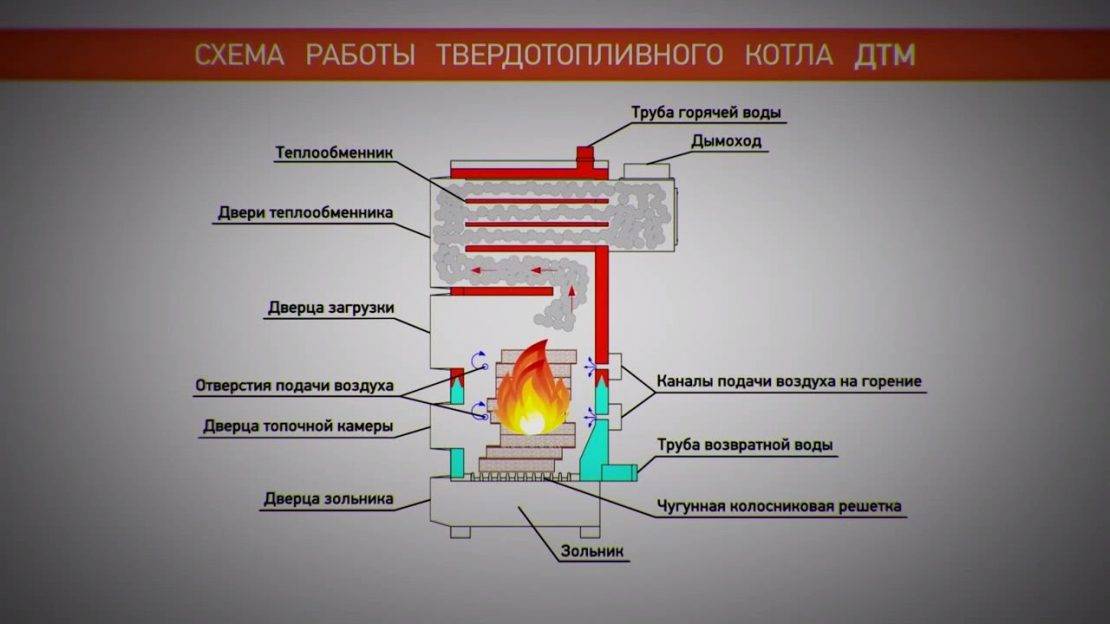

Конструктивно автономный котел на дровах или угле – это печь, поставленная в бочку с водой. Основная работа – нагреть теплоноситель до определенной температуры, чтобы поддерживать систему отопления дома в нужном режиме. Тепловая энергия добывается из топлива – дров, угля или других твердых видов энергоносителей. Простота устройства не отличается эффективностью – примитивные котлы имеют КПД не более 10-15%, поэтому стоит рассмотреть более сложные конструкции.

Изготавливается котел отопления своими руками из металла, кирпича. Металлические агрегаты отличаются простотой, но требуют четких просчетов при составлении схемы, поэтапного выполнения, соблюдения технологии сборки, монтажа.

Сборка

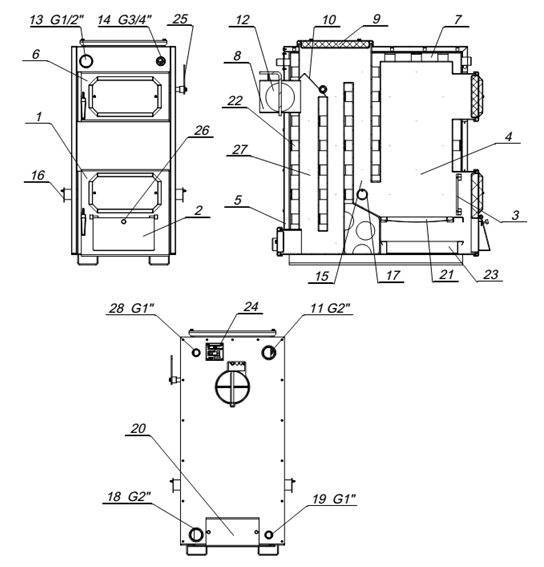

После чего приступаем к сборке теплообменника. Вертикальные основания соединяются профильной трубой. Для этого её кладём на установленные перпендикулярно поверхности основания. Места соединения провариваем сваркой. Всю эту конструкцию с обратной стороны соединяем профильной трубой с отверстиями для отвода воды. В результате получаем переднюю стенку теплообменника.

Далее вертикальные основания устанавливаем перпендикулярно, и свариваем четырьмя трубами круглого сечения. Получается задняя стенка теплообменника. Переднюю и заднюю стенки соединяем между собой. Для этого надо подвести продольные трубы к отверстиям и проварить их, а затем к конструкции привариваем патрубки для подачи и вывода воды. Стыки завариваем с использованием кусочков металла и проверяем прочность теплогенератора.

Корпус

Изготовление корпуса тоже потребует усилий. Для этого из листов жаропрочной стали вырезаем восемь стенок – 2 передние, 2 задние и 4 боковые. Площадь каждой из них должна быть 850 х 300 мм. Все замеры производим метровой линейкой, отрезаем материал болгаркой. После чего вырезаем две пластины размером 450 х 450 мм: одну для днища, другую для верхней плиты котла.

Делаем два отверстия под дверки в передней стенке: первое — на уровне колосника для поджигания топлива и очистки камеры сгорания, а второе – немного выше по уровню для загрузки топлива. В работе используем дрель и болгарку. Из листа нарезаем рёбра жёсткости длиной 80 см.

Процесс сборки

Процесс создания котла включает несколько этапов. При изготовлении каждого элемента стоит учитывать особые условия эксплуатации изготавливаемого изделия.

Устройство подачи воздуха

Отрезаем от толстостенной трубы диаметром 100 мм отрезок, длина которого будет равна высоте топки. К нижней части привариваем болт. Из стального листа вырезаем круг такого же диаметра, как труба или большего. Просверливаем в круге отверстие, достаточное для прохождения болта, приваренного к трубе. Соединяем круг и воздуховодную трубу, закрутив гайку на болт.

В итоге мы получим трубу для подачи воздуха, нижняя часть которой может закрываться свободно двигающимся металлическим кругом. В процессе эксплуатации это позволит регулировать интенсивность горения дров и, следовательно, температуру в помещении.

С помощью болгарки и диска по металлу делаем в трубе вертикальные прорези толщиной приблизительно 10 мм. Через них воздух будет поступать в топочную камеру.

Корпус (топка)

Для корпуса потребуется цилиндр с герметичным дном диаметром 400 мм и длиной 1000 мм. Размеры могут быть иными, в зависимости от имеющегося свободного пространства, но достаточными для закладки дров. Можно использовать готовую бочку или приварить к стальному толстостенному цилиндру днище.

Иногда котлы для отопления изготавливают из баллонов из-под газа для более длительного срока службы.

Дымоход

В верхней части корпуса формируем отверстие для отвода газов. Его диаметр должен быть не менее 100 мм. К отверстию привариваем трубу, через которую будет осуществляться отвод отработавших газов.

Длина трубы выбирается в зависимости от конструктивных соображений.

Соединяем корпус и устройство подачи воздуха

В днище корпуса вырезаем отверстие диаметром равным диаметру воздухоподающей трубы. Вставляем трубу внутрь корпуса таким образом, чтобы поддувало выходило за пределы днища.

Теплорассеивающий диск

Из металлического листа толщиной 10 мм вырезаем круг, размер которого немного меньше диаметра корпуса. Привариваем к нему ручку, изготовленную из арматуры или стальной проволоки.

Это значительно упростит последующую эксплуатацию котла.

Конвекционный кожух

Из листовой стали изготавливаем цилиндр или отрезаем кусок трубы, диаметр которой на несколько сантиметров больше наружного диаметра топки (корпуса). Можно использовать трубу диаметром 500 мм. Соединяем вместе конвекционный кожух и топку.

Сделать это можно с помощью металлических перемычек, привариваемых к внутренней поверхности кожуха и наружной поверхности топки, если зазор получился достаточно большой. При меньшем зазоре можно приварить кожух к топке по всему периметру.

Крышка

Из стального листа вырезаем круг такого же диаметра как топка или чуть больше. Привариваем к ней ручки, используя электроды, проволоку или другие подручные средства.

Учитывая, что в процессе эксплуатации котла ручки могут сильно нагреваться, стоит предусмотреть специальную защиту из материала с низкой теплопроводностью.

Ножки

Для обеспечения длительного горения к дну привариваем ножки. Их высота должна быть достаточной, чтобы поднять дровяной котел минимум на 25 см над уровнем пола. Для этого можно использовать различный прокат (швеллер, уголок).

Поздравляем, вы изготовили дровяной котел своими руками. Можно приступать к обогреву дома. Для этого достаточно загрузить дрова и поджечь их, открыв крышку и теплорассеивающий диск.

Поэтапная технология изготовления твердотопливного котла своими руками

Изготовить высокотехнологичное оборудования в домашних условиях не получится, но и простой котел на дровах, угле вполне подойдет для отопления дома любой площади. Главное – правильно создать схему, рассчитать параметры мощности с учетом протяженности сети, наличия ответвлений трубопровода и других нюансов.

Инструменты и материалы для работы

Набор инструментов:

- сварочный агрегат;

- болгарка с дисками для отрезания и шлифовки металла;

- дрель со сверлами по металлу;

- газовые ключи: №1, 2;

- молоток;

- рожковые или откидные ключи, отвертки;

- пассатижи;

- угольник.

Материалы:

- лист стали толщиной от 5 мм для котла, толщиной от 7 мм для колосниковой решетки;

- стальные уголки 50х50 для каркаса котла;

- листовая сталь нержавеющая для накопительной емкости;

- трубы из стали для теплообменника в виде змеевика диаметром в 32–50 мм.

В соответствии с чертежом могут понадобиться дополнительные материалы. Пригодятся средства индивидуальной защиты – перчатки, маска, очки.

Изготовление корпуса и теплообменника твердотопливного котла

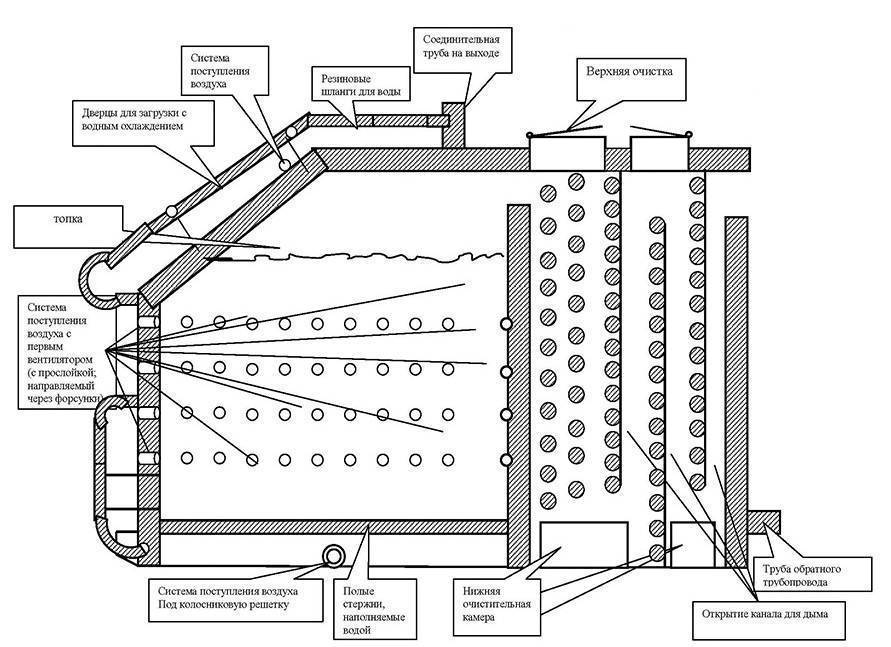

Чаще всего корпус работает как топочная камера, потому является основой конструкции. Чтобы стенки не деформировались под воздействием тепла, ограждающую конструкцию делают двухслойной, в пространство между листами засыпается сухой чистый песок – он снижает нагрев, служит фиксатором стабильности формы.

Наружная и внутренняя оболочки корпуса каркасные. Чтобы увеличить жесткость, для упрочнения конструкции стенки камеры сгорания обшиваются стальным уголком или ребрами жесткости из металлического профиля.

Передняя стенка прорезается под отверстия для подзольника и дверцу бункера. Удобнее всего сначала наметить зону резки мелом, потом просверлить несколько отверстий по углам чертежа, затем резать.

После выполнения заготовок для корпуса, приступают к формированию теплообменника. Потребуются детали из водопроводной трубы нужного сечения, их стыковать сваркой в герметичный контур максимально возможной протяженности – это увеличит площадь соприкосновения с нагревателем, повысит эффективность прибора.

Этап сборки

Все заготовки и элементы надо собрать. Продумывая, как сделать котел, лучше производить сборку на месте монтажа, особенно при массивности готовой конструкции. В точке установки сначала укладывается бетонный фундамент, крепление агрегата анкерами, поэтому постамент оснащается закладными, фиксация сваркой.

Собирается дровяной котел своими руками с корпуса, затем оборудуется деталями и обшивкой. Перед сваркой с деталей снимается фаска, после швы зачищаются от шлака и шлифуются. Швы осмотреть, проверить их герметичность. При выявлении пропусков, проварить заново.

Следующий этап – установка колосниковой решетки и теплообменника. К контуру отопления змеевик присоединяется сваркой, с учетом угла наклона, чтобы теплоноситель транспортировался естественным путем.

После сборки вся конструкция окрашивается жаростойкой краской. Сначала поверхность корпуса шлифуется, затем грунтуется, только после этого окрашивается. Красить в 2 слоя, предварительно просушив один слой, затем нанося второй.

Если остались вопросы, то поможет видео – как сделать водяной котел своими руками:

Простейший котел из трубы своими руками по силам сделать начинающему мастеру. Подойдет баллон из-под сжиженного газа – стальная конструкция отличается толщиной и прочностью, что как раз требуется для изготовления твердотопливного нагревателя.

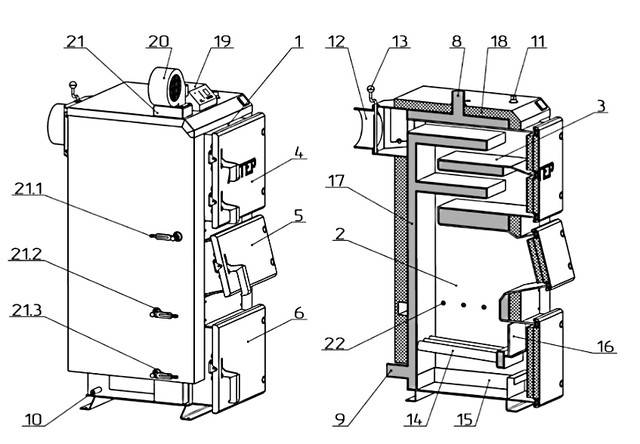

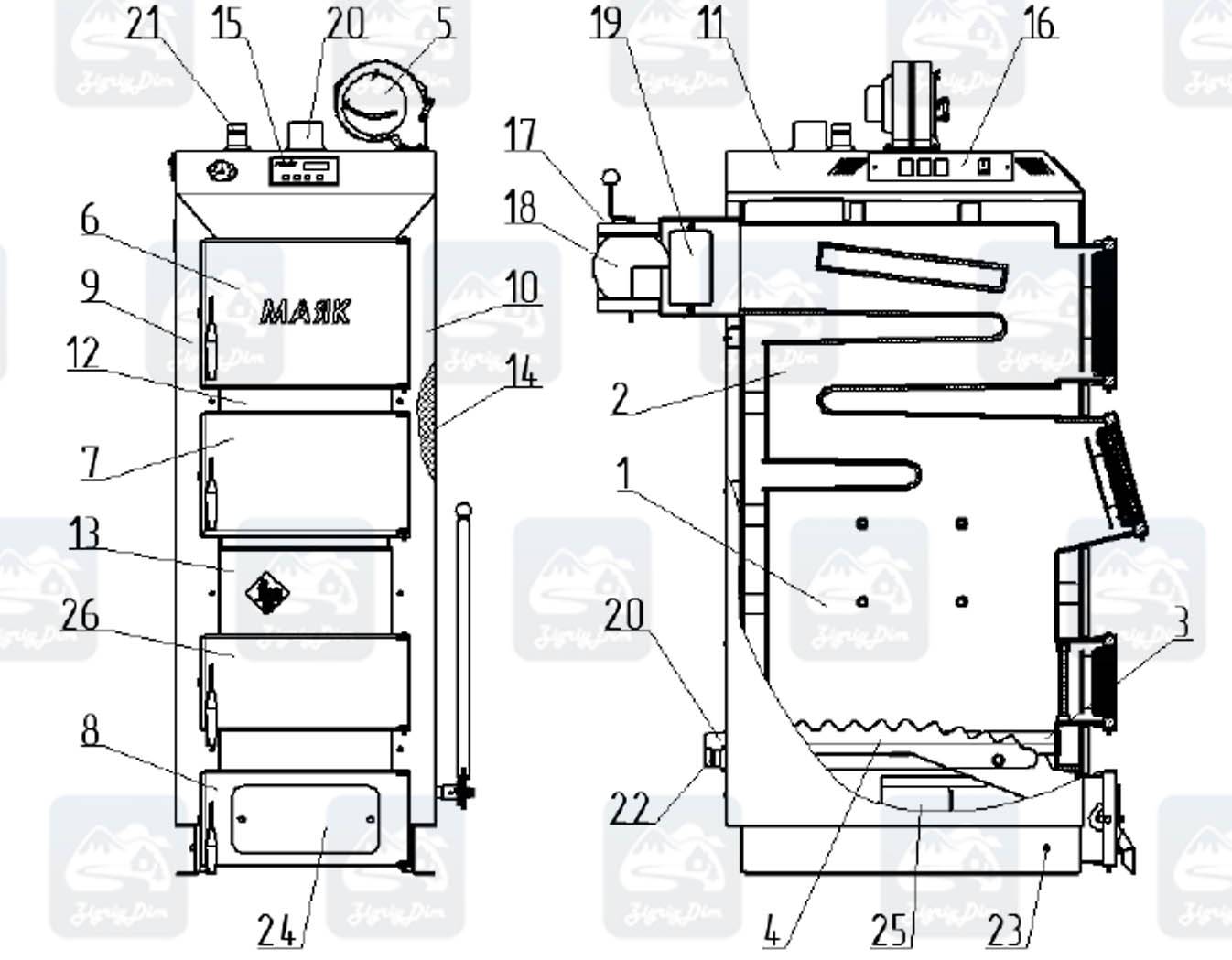

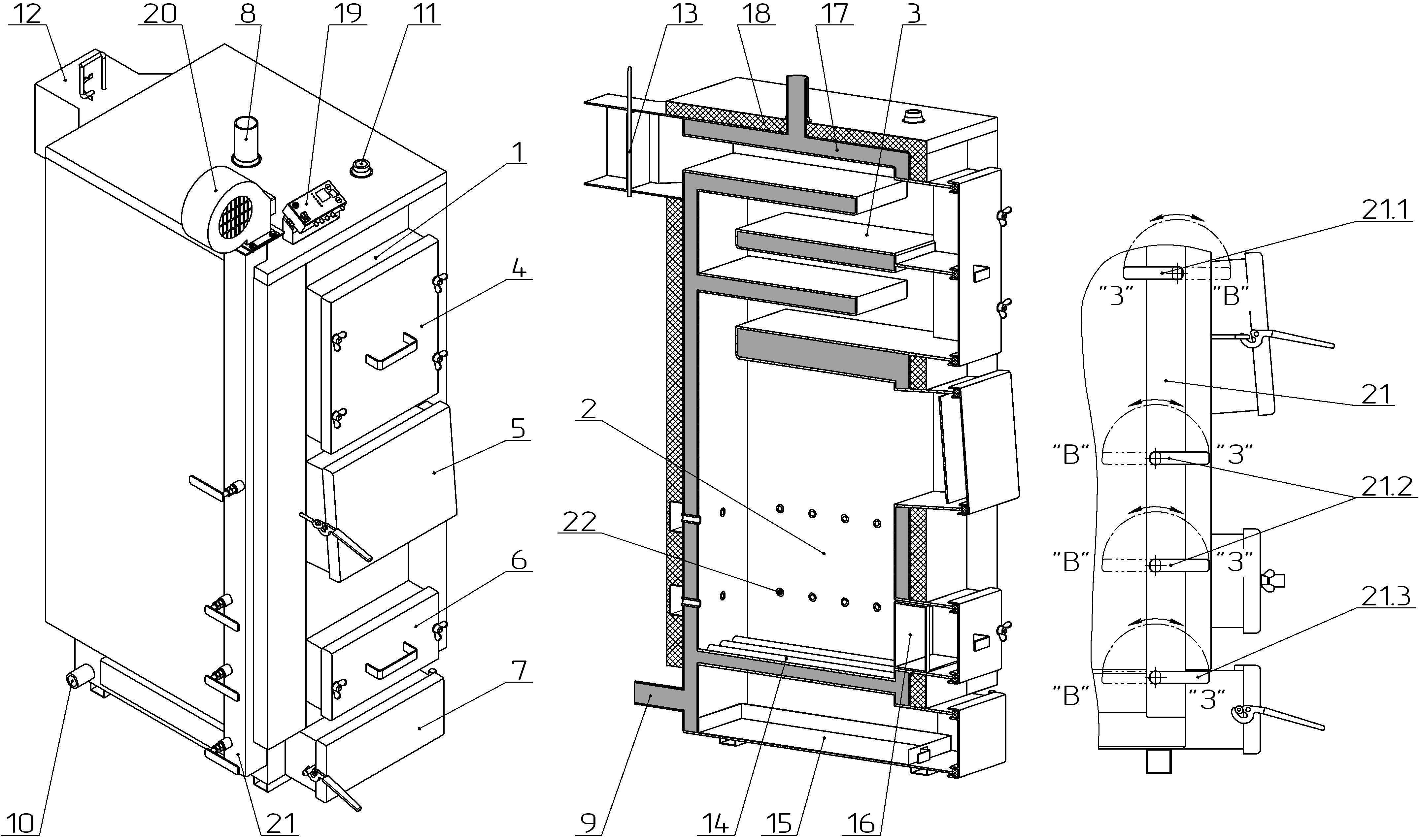

Конструкция оборудования и устройство

Внутри крупногабаритного прибора основную часть занимает топочная камера. Ее размер влияет на объем закладки и длительность перегорания сырья. Чем крупнее этот отсек, тем выше производительность. Это следует учесть при выборе агрегата для обогрева помещения большой площади.

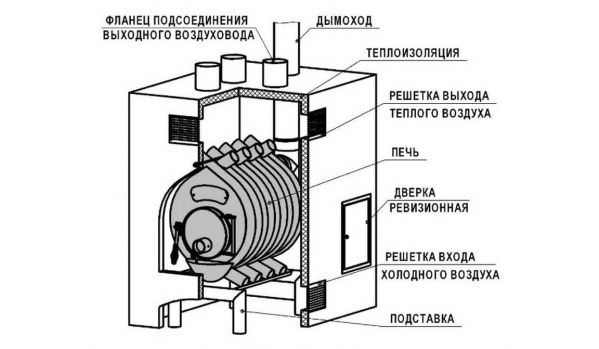

Каждая разновидность имеет особенности во внутреннем оснащении. В народе наибольшую популярность приобрели приборы типа Булерьян, имеющие такое устройство:

- Металлический корпус цилиндрической формы. Внутри двойных стенок расположена водяная подушка, которая служит теплообменником.

- Камера для топлива. Располагается в нижней части.

- Пиролизная зона для дожига газа.

- Дверца для закладки. Смонтирована вверху топки.

- Отвод для подсоединения к дымоходу. Через него выходит наружу угарный газ.

- Зольник. Расположен в самом низу. Служит для очистки от сажи, которая просыпается через колосники.

Для правильной работы Булерьяна требуется обеспечить полную герметичность зольного отдела. Он не служит, как это принято в печах, поддувалом. Воздух поступает только через верхнюю камеру. Для регулирования его подачи там делают заслонку.

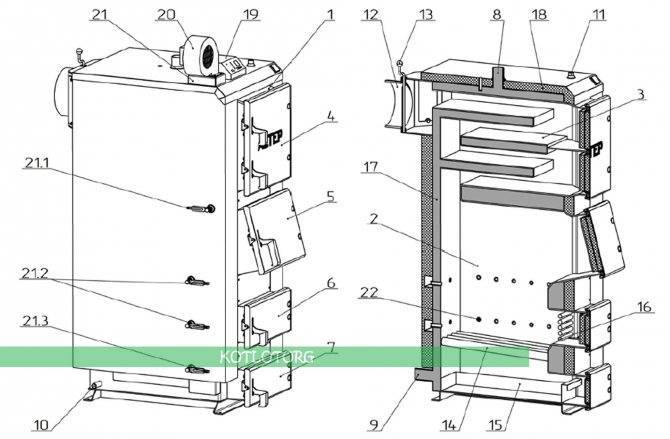

Классический вариант котла отличается прямоугольной формой, но имеет похожее устройство.

Внутри монтируют чугунный или стальной теплообменник, нагревающий воду, которая затем циркулирует по трубам и подается в контур ГВС. Блок управления устанавливают сверху, чтобы защитить от попадания пыли. Там же оборудуют вентилятор, нагнетающий воздух в топочный отсек.

Использование комбинированных схем отопления

Чтобы избежать недостатков, описанных в предыдущем разделе, некоторые потребители предпочитают использовать твердотопливный и электрический котел в одной системе отопления. Более детально о двух котлах в системе отопления мы уже писали здесь. Этот шаг позволяет увеличить потенциал системы отопления и забыть о трудностях, связанных с постоянным мониторингом работы твердотопливного котла. Подключение электрического аналога рекомендуется выполнять в соответствии с требованиями схемы отопления.

Чтобы избежать недостатков, описанных в предыдущем разделе, некоторые потребители предпочитают использовать твердотопливный и электрический котел в одной системе отопления. Более детально о двух котлах в системе отопления мы уже писали здесь. Этот шаг позволяет увеличить потенциал системы отопления и забыть о трудностях, связанных с постоянным мониторингом работы твердотопливного котла. Подключение электрического аналога рекомендуется выполнять в соответствии с требованиями схемы отопления.

Преимущества метода:

- возможность перехода на другой вид топлива;

- большая автономность контура;

- увеличение производительности приборов.

Для увеличения энергоэффективности контура, собственники практикуют комбинированное подключение газового котла и твердотопливного котла в контур. Преимущества, которые дает твердотопливный и газовый котел в одной системе отопления можно представить в виде следующего перечня:

- повышение функциональности контура;

- работа отопления не блокируется в результате проблем с поставками твердого топлива, поскольку в этот момент может производиться запуск газового котла;

- возможность выбора вида топлива и контроля затрат на отопления;

- получение контроля над работой всего контура и пр.

Когда собственник принимает решение о самостоятельном изготовлении котла на твердом топливе, он рассчитывает получить по окончанию работ экономичный и надежный отопитель, который станет основным источником тепла на протяжении долгих лет.

Чтобы ожидания оправдались, все этапы работ по изготовлению заготовок, сборке основных узлов и подключению котла к системе должны проводиться максимально корректно и ответственно.

При отсутствии опыта в сфере теплотехники и неимении навыков работы со сварным и режущим инструментом, от идеи мастерить котел самостоятельно лучше отказаться.

Пошаговая технология изготовления твердотопливного нагревателя

Теперь разберемся, как сделать котел собственноручно. Конечно, сложную высокоэффективную модель твердотопливного агрегата сделать не получится, потому что это можно реализовать только в условиях производственных помещений и при соблюдении технологических параметров. Однако простой котел из трубы своими руками можно собрать. Такой агрегат будет не только отапливать дом, но и удовлетворит потребности в горячем водоснабжении.

Инструменты и материалы

Чтобы собрать водяной котел своими руками, заранее готовят все необходимое для работы:

- небольшую болгарку со шлифовочным диском и отрезными насадками;

- сварочный аппарат;

- защитные очки;

- молоток;

- электродрель и набор сверл для работы по металлу;

- газовые ключи номер 1 и 2;

- отвертки;

- набор накидных и рожковых ключей;

- угольник;

- пассатижи.

Для изготовления колосников нужна сталь толщиной не менее 0,7 см, а для всех остальных конструкций достаточно стали толщиной не менее 0,5 см.

Нужны материалы:

- для изготовления каркаса подготавливают стальной уголок с полками 50х50 мм толщиной 5 мм;

- если решено делать накопительную емкость, то для нее нужна листовая нержавеющая сталь;

- толстостенные стальные трубы сечением 3,2-5 см необходимы для сборки теплообменника.

В зависимости от конструкции котла могут понадобиться и другие материалы, а также различные приспособления.

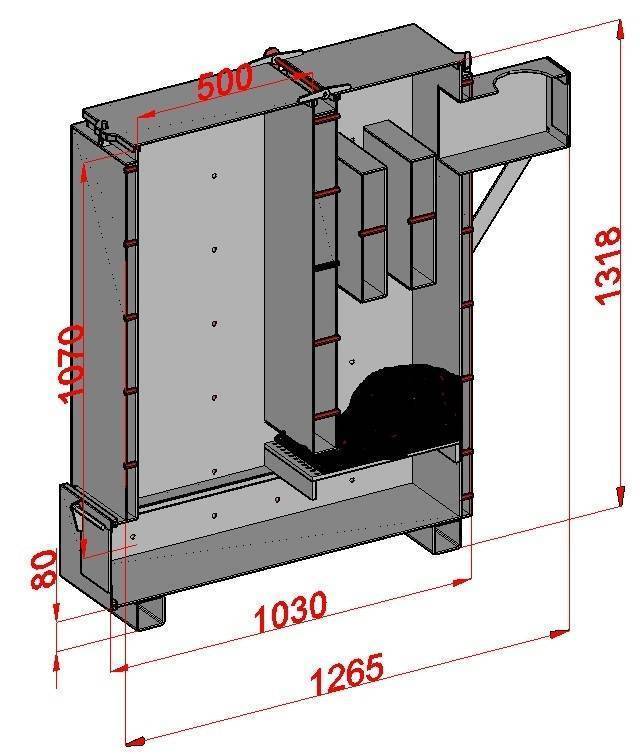

Сборка теплообменника и корпуса

В процессе изготовления дровяного котла своими руками особое внимание уделяют корпусу, потому что он выполняет функции топочной камеры и служит основой всего агрегата. Топку лучше делать с двухслойными стенками с песчаной засыпкой между ними

Для повышения жесткости конструкции используют металлический каркас. В передней стенке топки при помощи газового резака или болгарки прорезают два проема: один – под зольник, а второй – для загрузки топлива.

После изготовления топочной камеры начинают сборку теплообменника. Заготовки прямой и полукруглой конфигурации соединяют между собой сваркой для получения змеевика

Важно добиться компактных размеров и максимальной протяженности змеевика для увеличения площади теплообмена

Комплектация конструкции

После изготовления всех составляющих элементов агрегата начинают сборку котла. Лучше это делать сразу на месте установки твердотопливного нагревателя, поскольку габаритную и тяжеловесную конструкцию будет потом сложно транспортировать в котельную.

Обычно агрегат устанавливают на прочное бетонное основание. Причем в процессе изготовления фундамента под котел устанавливают закладные детали с анкерами, к которым впоследствии приваривают агрегат. Сначала на основании закрепляют каркас, а после этого устанавливают наполнение котла и его обшивку. В местах сварных соединений делают фаски, а сами сварные швы очищают от шлаков и шлифуют.

В подготовленный и закрепленный корпус устанавливают колосниковые решетки и теплообменник. Последний элемент посредством сварки подключают к отопительному контуру дома. Для естественной циркуляции теплоносителя змеевик устанавливают с небольшим уклоном. Установку накопительной емкости из нержавейки лучше поручить специалистам, имеющим специальное оборудование. То же самое касается ее изготовления.

После установки всех комплектующих корпус котла нужно окрасить. Два слоя красочного покрытия надежно защитят агрегат от коррозии. Для работы лучше использовать термостойкую краску, а поверхность перед окрашиванием загрунтовать.

По окончании всех монтажных работ самодельный твердотопливный котел нужно опрессовать струей воды под высоким давлением. Если в процессе опрессовки появилась течь, то это место нужно дополнительно заварить, а затем провести тестирование водой еще раз. Только после этого переходят к пусконаладочным работам.

Самодельный котел в процессе эксплуатации нужно периодически очищать от золы, собирающейся в топке, а также прочищать дымоход. В принципе, вся конструкция может похвастаться долговечностью, надежностью и простой использования.

Пошаговая инструкция по изготовлению

Процесс создания отопительного устройства достаточно прост и проходит в несколько последовательных этапов.

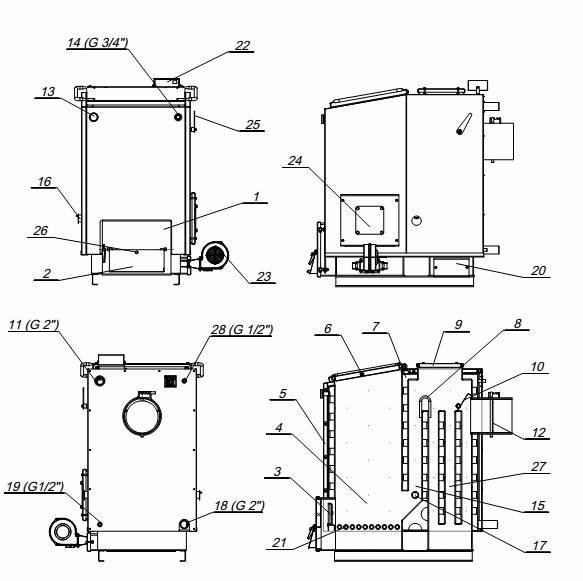

Вначале изготавливается корпус конструкции:

- Две трубы большого диаметра (50 и 45 см) вкладываются друг в друга и соединяются с помощью металлического кольца.

- Из заранее подготовленного листа вырезается круг металла диаметром 45 см, которым заваривается дно меньшей трубы, находящейся внутри конструкции. В итоге получаем бочку диаметром 45 см, с наваренной водогрейной рубашкой-контуром в 2,5 см шириной.

Внизу «бочки» прорезается прямоугольное отверстие. Высота — до 10 см, ширина — около 15. Оно будет использоваться в качестве дверцы зольника. Вваривается люк, устанавливается дверь с приделанными петлями и задвижкой.

Дверца зольника прорезается внизу

В верхней части контура режется прямоугольное отверстие для подачи твёрдого топлива. Размер подбирается индивидуально, главное условие — удобство загрузки дров. Вваривается люк. Устанавливается дверца, оборудованная петлями и задвижкой. Она делается двойной: между отдельными металлическими листами укладывается асбестовый слой, места прилегания уплотняются асбестовым шнуром. Благодаря таким манипуляциям снижаются теплопотери котла.

Размер должен быть достаточен для закладки дров

На верхнем уровне обустраивается выпускной патрубок, выводящий отработанные газы в дымоход.

К патрубку приваривается труба для вывода дыма

- В двух местах (вверху и внизу) водяного контура привариваются патрубки диаметром 4–5 см, необходимые для подключения котла к дальнейшей отопительной системе. Нарезается резьба, для чего используется лерка.

- Проверка сварочных швов, в случае надобности — устранение огрехов.

После создания металлического корпуса твердотопливного котла можно приступать к изготовлению и установке распределителя воздуха:

Воздухораспределитель может быть выполнен в виде блина с приваренными швеллерами

- Вырезается металлический круг. Его диаметр должен быть на несколько сантиметров меньше внутреннего на котле. В центре круга режется круглое отверстие, по размерам соответствующее трубе воздухораспределителя (5–6 сантиметров).

- В прорезанное отверстие вставляется металлическая трубка.

- Снизу на «блин» навариваются швеллеры или уголки, расположенные в виде лопастей. При подходящей толщине лопастей, иногда используется крыльчатка от вентилятора.

- Сверху приваривается небольшая петля. С её помощью можно поднимать и опускать распределитель. Также оборудуется заслонка, регулирующая интенсивность подачи воздуха в зону огня.

Монтаж воздушного распределителя к корпусу. Из металлического листа вырезается круг, диаметр которого равен внешнему корпусу. В центре режется отверстие 6–8 см. Нижняя часть воздухораспределителя вставляется в котёл, верхняя продевается сквозь проделанную дыру. После этого круг приваривается к котлу и в дальнейшем функционирует в качестве верхней крышки.

Количество лопастей и размеры могут меняться

Это один из простейших способов изготовления твердотопливного котла. Существуют усложнённые схемы, используемые в промышленных и бытовых моделях.

Решение 2. Котёл прячем в шкаф: приёмы декора

Лучшим вариантом для маскировки белого агрегата является настенный шкаф кухонного гарнитура. В этом случае сохраняются пропорции, и выдерживается стиль интерьера.

Как выбрать шкаф

Приобретая мебель нужно соотнести высоту и глубину шкафчика с параметрами котла. При этом шкаф должен быть больше и не ограничивать циркуляцию воздуха. Планируя маскировку газового котла, продумайте основные моменты:

- высоту установки;

- разводку коммуникаций;

- длину шлангов;

- способ их укладки;

- возможность установки монтажного короба/канала.

Разводки, вентиль и соединения нельзя замуровывать, они должны быть доступны

Разводки, вентиль и соединения нельзя замуровывать, они должны быть доступны

Монтаж шкафа

Есть 2 способа монтажа:

На стене крепится навесной шкаф (без дна и крыши). Вызывается газовщик и устанавливает в него газовый котёл. Подводятся нужные коммуникации.

Если колонка уже установлена и нет желания вызывать специалиста по газовому оборудованию, подготовьте шкаф к работе и повесьте его над газовым аппаратом. Перед началом монтажа снимите мебельную дверку, удалите крышу, в днище сделайте пропилы для шлангов/труб. Для придания жёсткости, стенки шкафчика скрепите металлическими уголками. Получившийся каркас закрепите над котлом.

Днище и крышка у шкафа отсутствуют для улучшения вентиляции

Днище и крышка у шкафа отсутствуют для улучшения вентиляции

Напольный котёл устанавливается согласно правилам — в углу кухни. При желании закрывается шкафом-пеналом. Высота может быть любая, и глубина с шириной согласно инструкции по установке.

Определение с параметрами проекта

Точного определения данному понятию нет. Соответствующее оборудование появилось, как ответ на требования потребителей повысить уровень комфорта в процессе эксплуатации, увеличить выработку тепла в расчете на единицу использованных энергетических ресурсов.

Основным недостатком классических котлов является необходимость регулярного добавления топлива в топку. Сложности создают также следующие факторы:

- высокая интенсивность горения;

- сложность оперативной регулировки и контроля этого процесса;

- неполное использование тепла, которое удаляется вместе с дымом через систему вентиляции.

Для поддержания работы обычного котла лучше иметь рядом достаточный запас дров

Разные конструкции

Для решения отмеченных выше задач используют различные решения. Чтобы не закладывать часто новые порции топлива увеличивают размеры топки. Сделать процесс горения равномерным помогает размещение сверху прижимного устройства, дозированная подача воздуха.

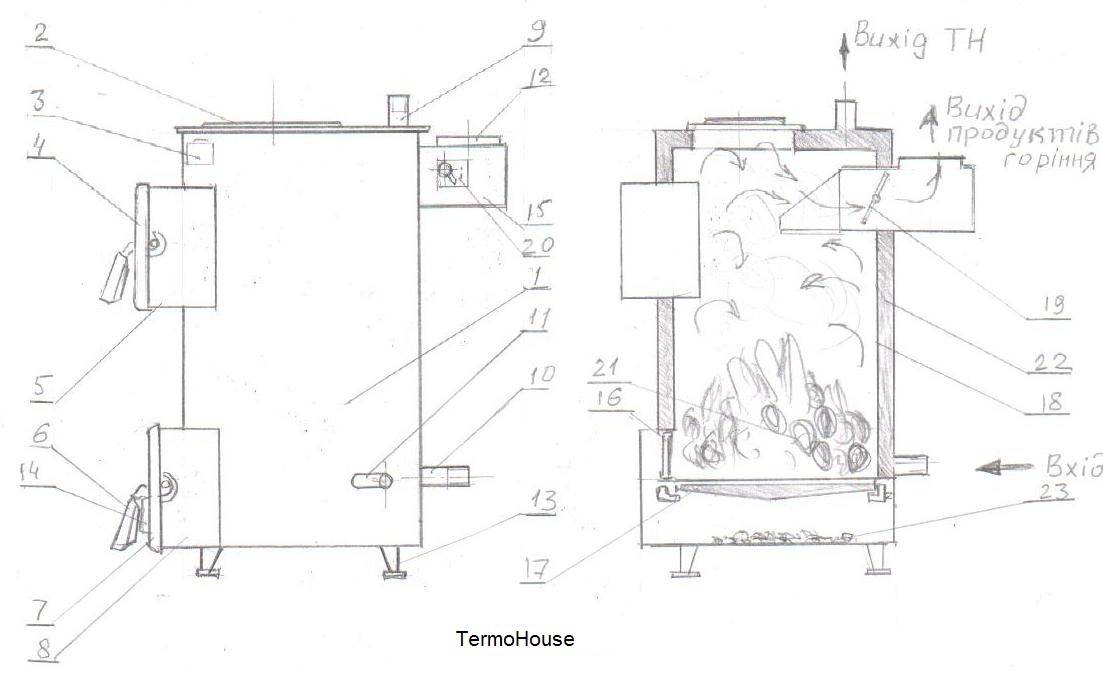

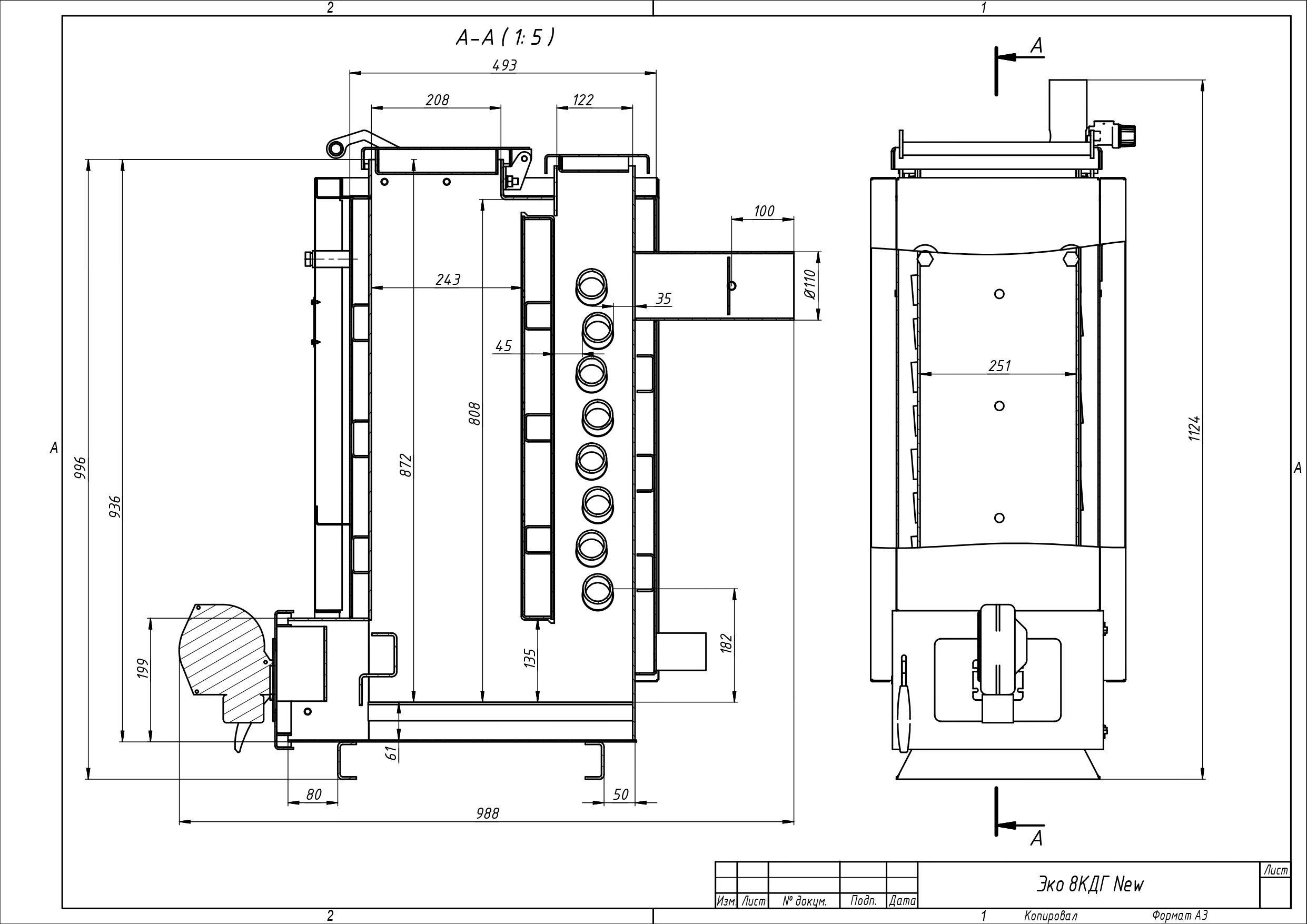

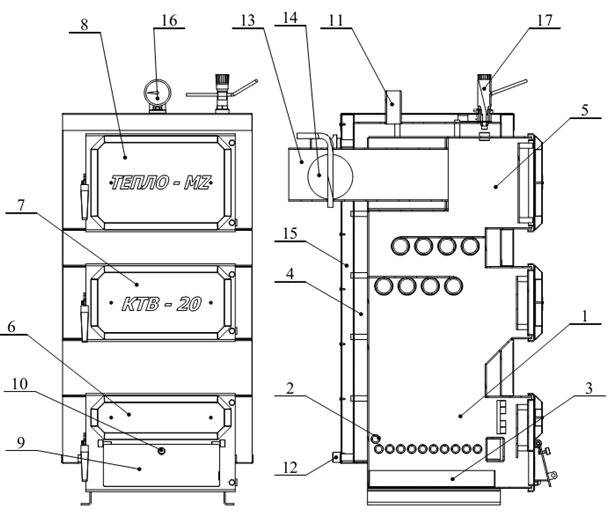

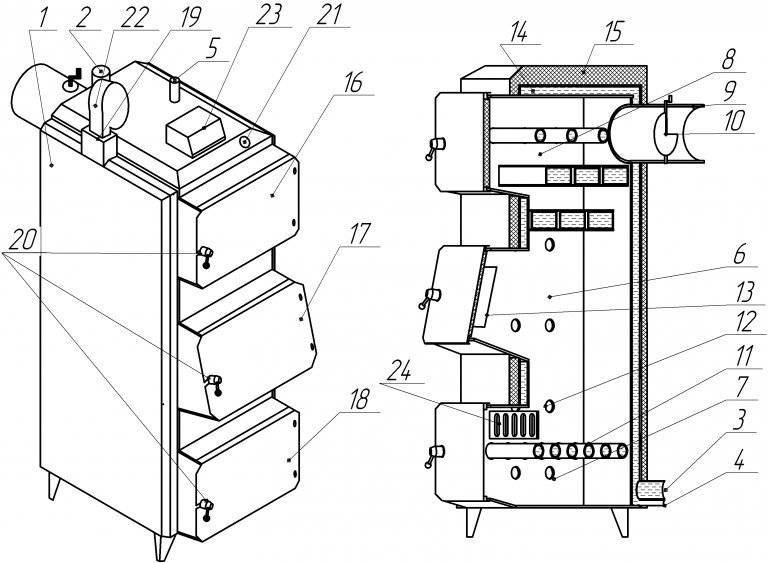

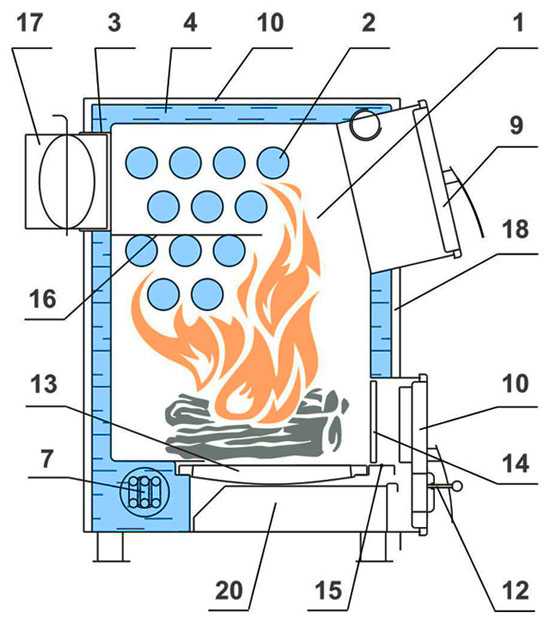

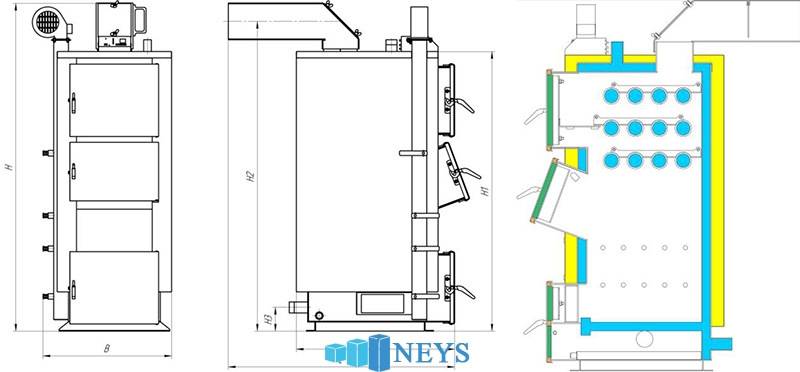

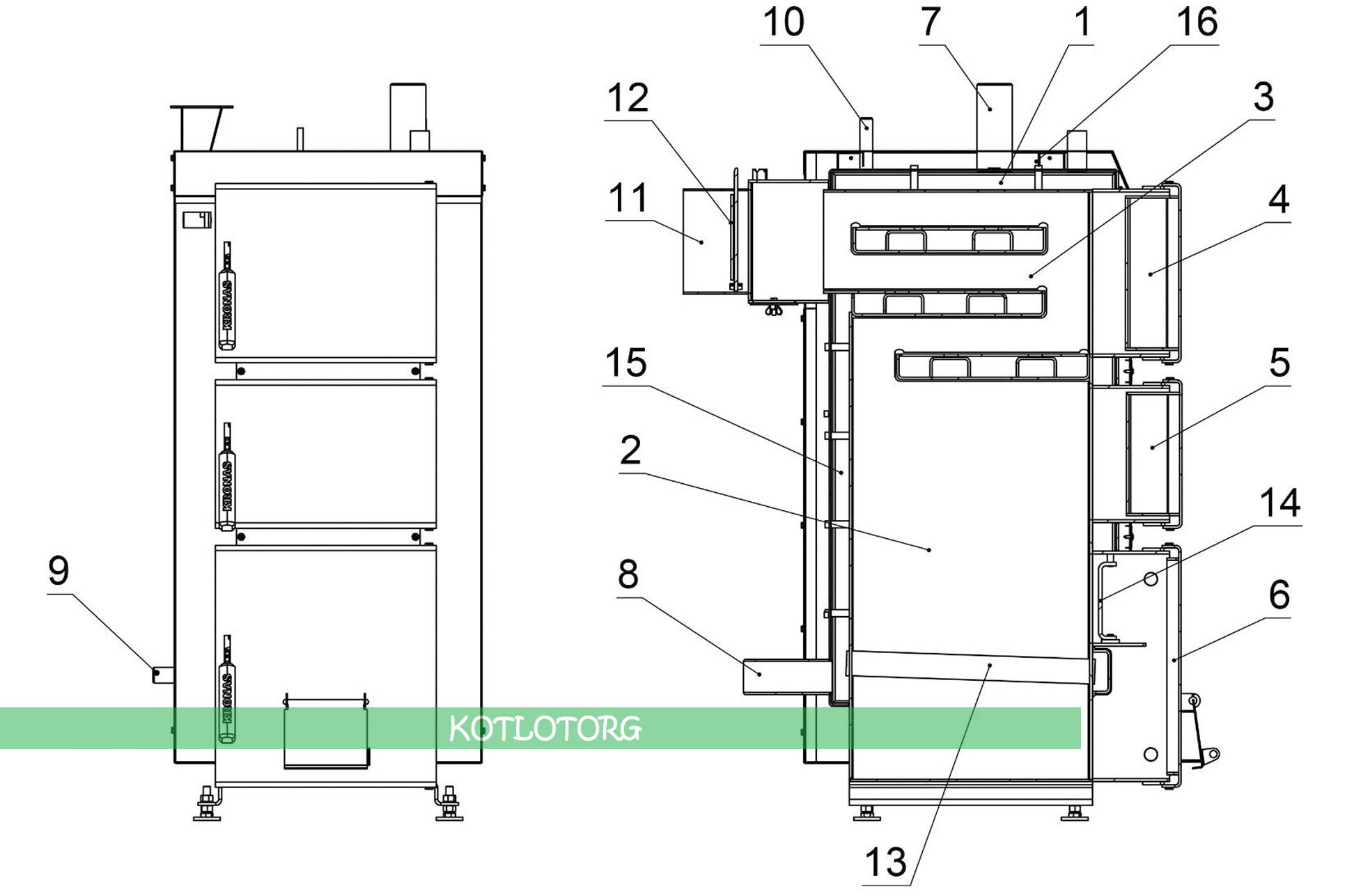

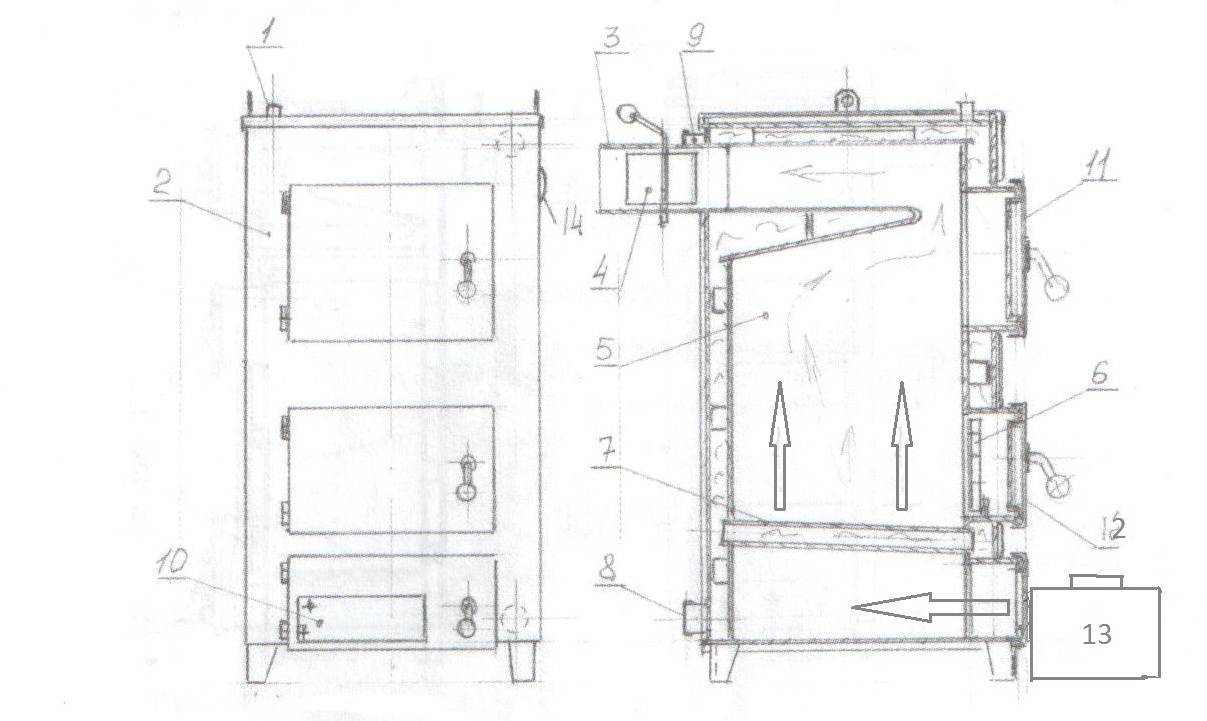

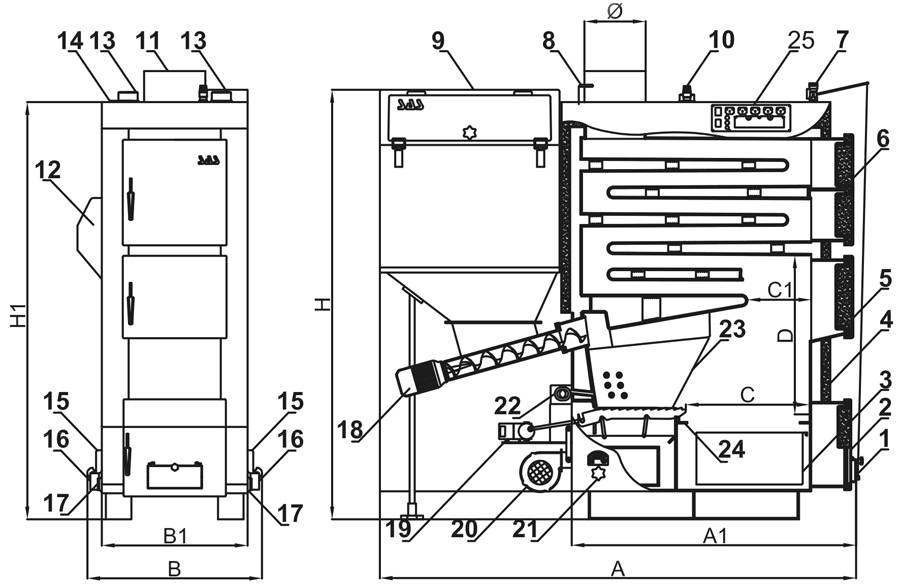

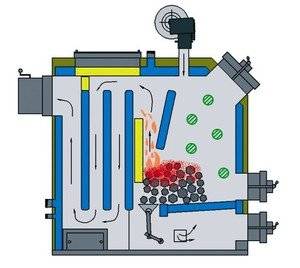

Схема типичного котла этого класса

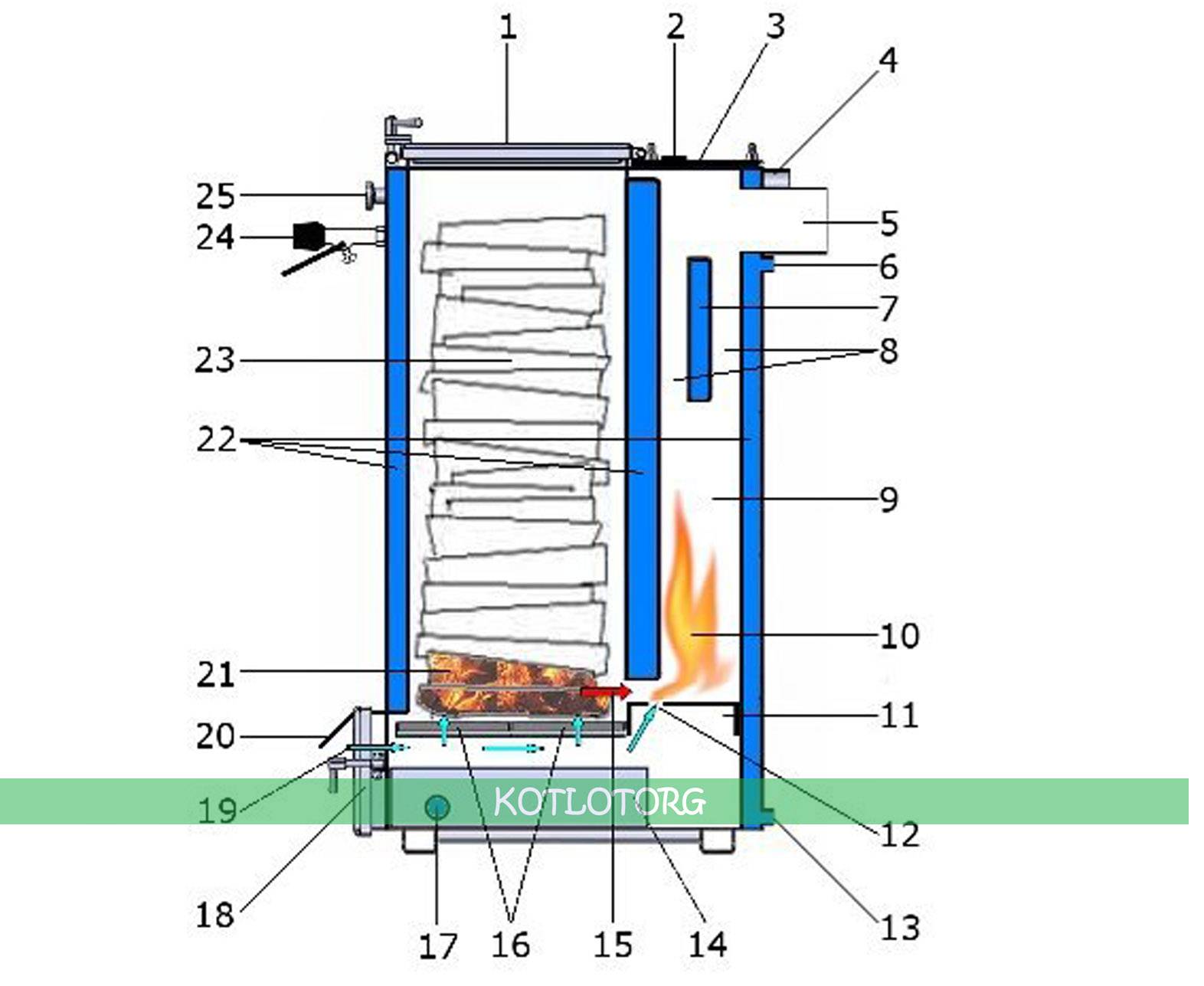

Создать чертежи твердотопливных котлов длительного горения своими руками будет проще после подробного изучения стандартной конструкции:

- В начальном положении прижимное устройство (10) находится в верхнем положении.

- Через дверцу (6) в топку загружают крупную партию дров.

- После поджигания происходит регулируемый механическим приводом (16) процесс горения.

- Свежий воздух подается нагнетателем через телескопическую полую внутри штангу. Он распределяется равномерно через прижимной диск (10).

- Подача кислорода сверху обеспечивает постепенное сгорание топлива, слоями.

- Золу после завершения цикла удаляют через нижнюю дверцу (13).

- Для поднятия диска (10) в верхнее положение используют лебедку (2) с электроприводом.

Недостатком данной конструкции является невозможность произвольной закладки дров в топку. Существенное преимущество – повышенная до 24 часов и более длительность одного рабочего цикла.

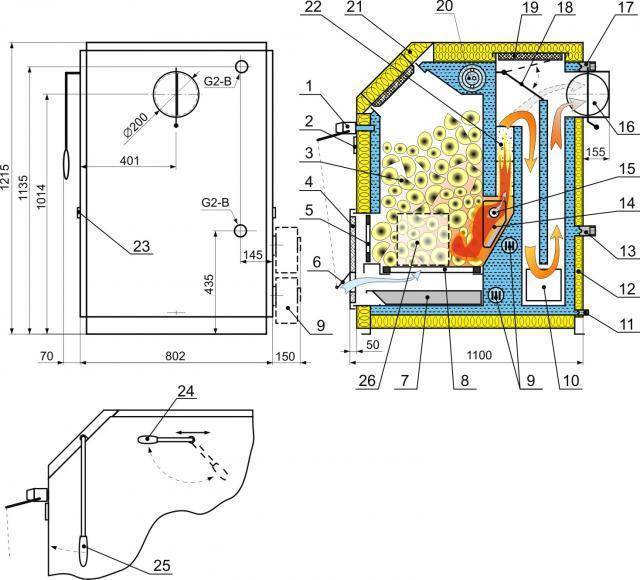

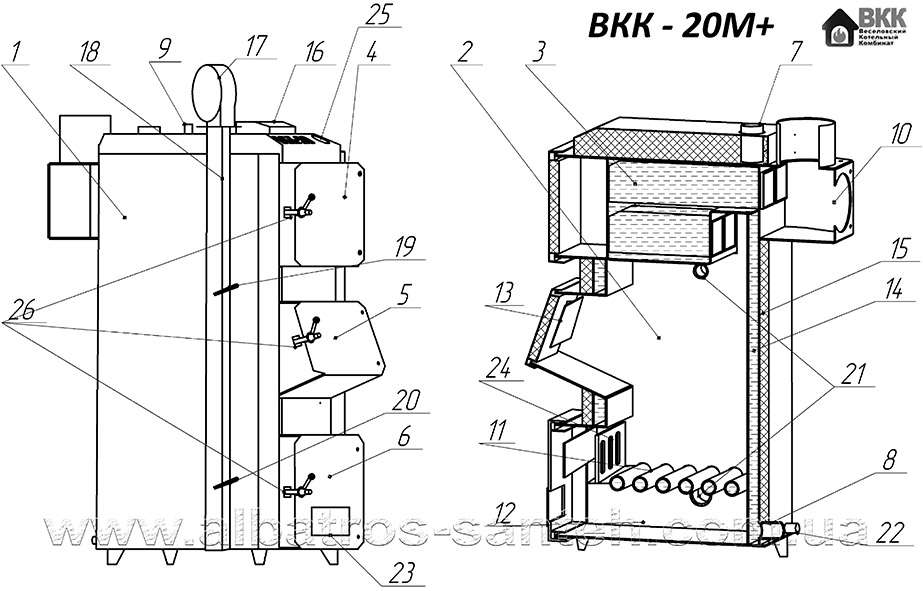

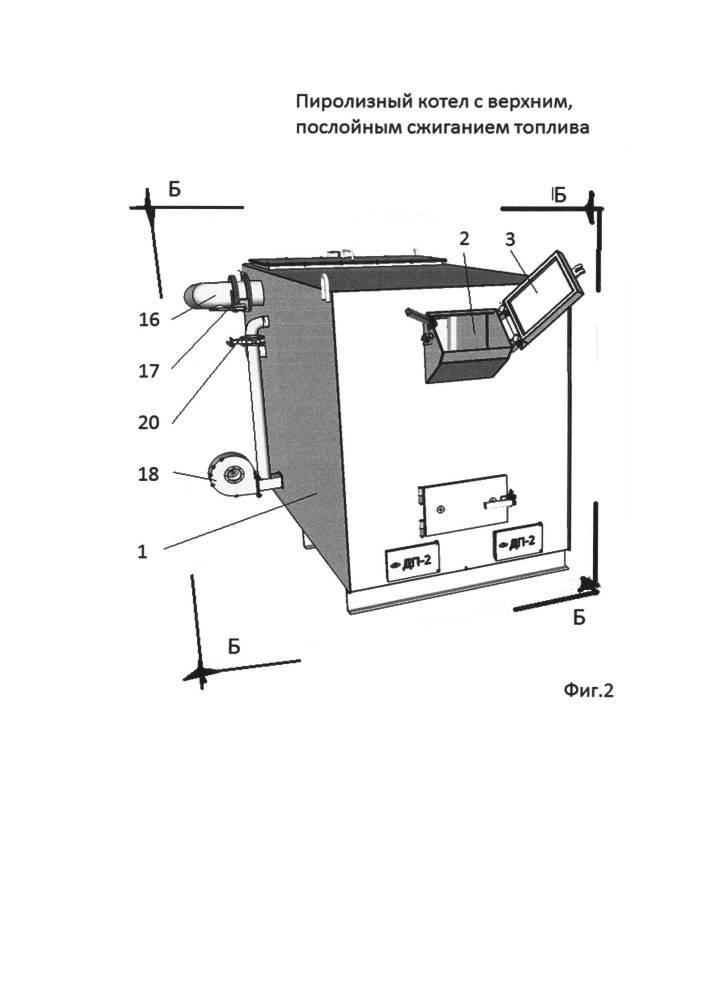

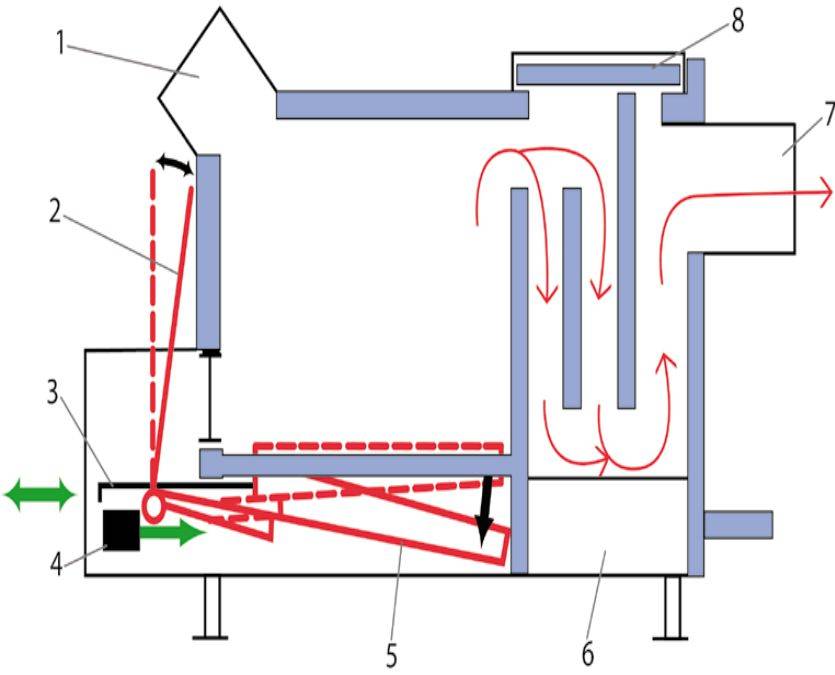

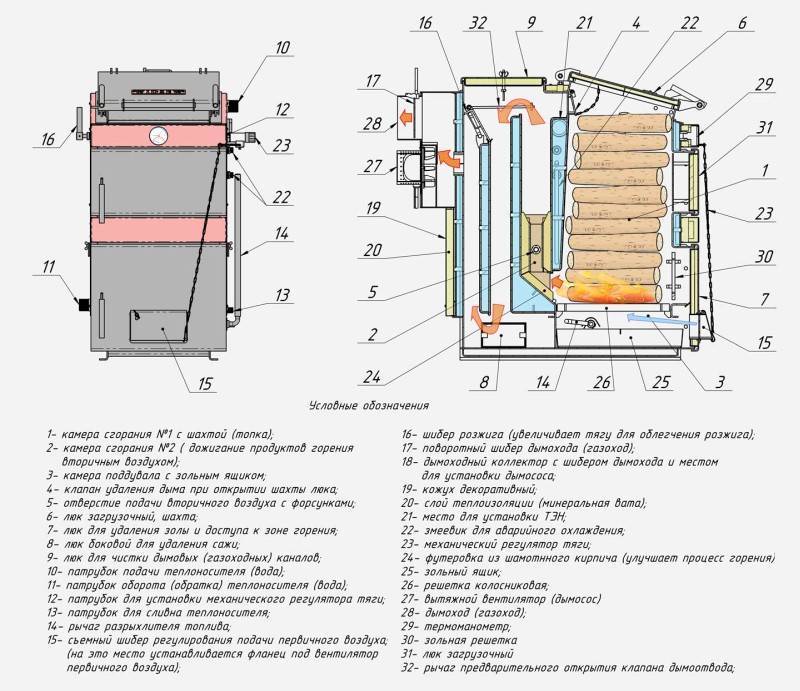

В следующей конструкции топливо можно подкладывать по мере необходимости. Здесь использована технология пиролиза. Она характерна дозированной подачей кислорода и низкой интенсивностью горения. Тлеющие дрова выделяют горючий газ. Он сгорает в дополнительной камере.

Пиролизный котел

Эта установка полноценно использует топливо. В продуктах сгорания содержится минимальное количество сажи. Сложной является оптимальная регулировка рабочих процессов.

Газовые и дизельные агрегаты лишены упомянутых недостатков по причине простоты дозирования соответствующих видов топлива. Подобный результат можно получить, если использовать специальным образом спрессованные гранулы из отходов деревообработки, шелухи семечек, иного горючего сырья.

Пеллетный котел

В данном варианте гранулы (пеллеты) засыпают в бункер, откуда они подаются шнековым механизмом в топку. Понятно, что такая конструкция позволяет при необходимости быстро увеличивать и уменьшать подачу топлива. Гибкое изменение производительности котла пригодится для оптимизации работы при изменении внешней температуры, подключении дополнительных потребителей. С гранулами не слишком сложно работать при транспортировке, хранении.

Теплообменник для подогрева воды

Повышают эффективность котлов с помощью сложных структур выходных узлов. В таких конструкциях повышается температура теплоносителя. Аналогичные функции выполняют полые стенки корпуса.

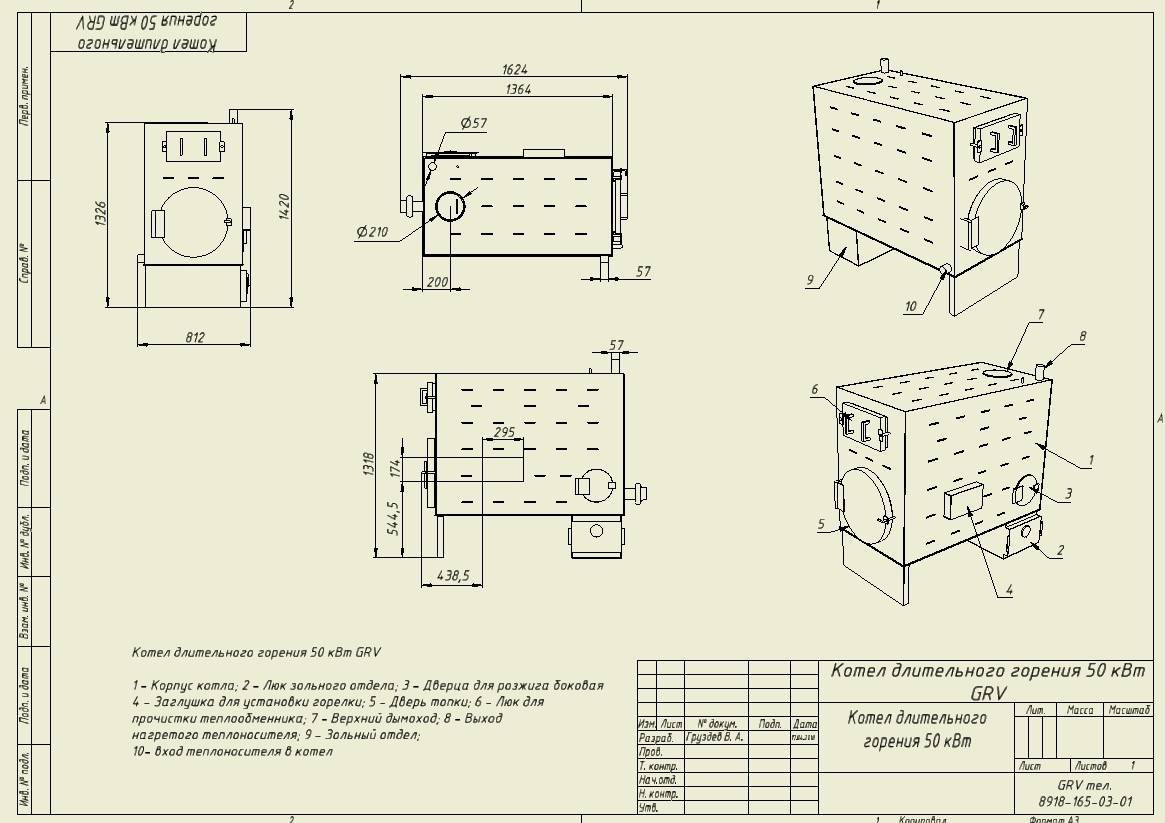

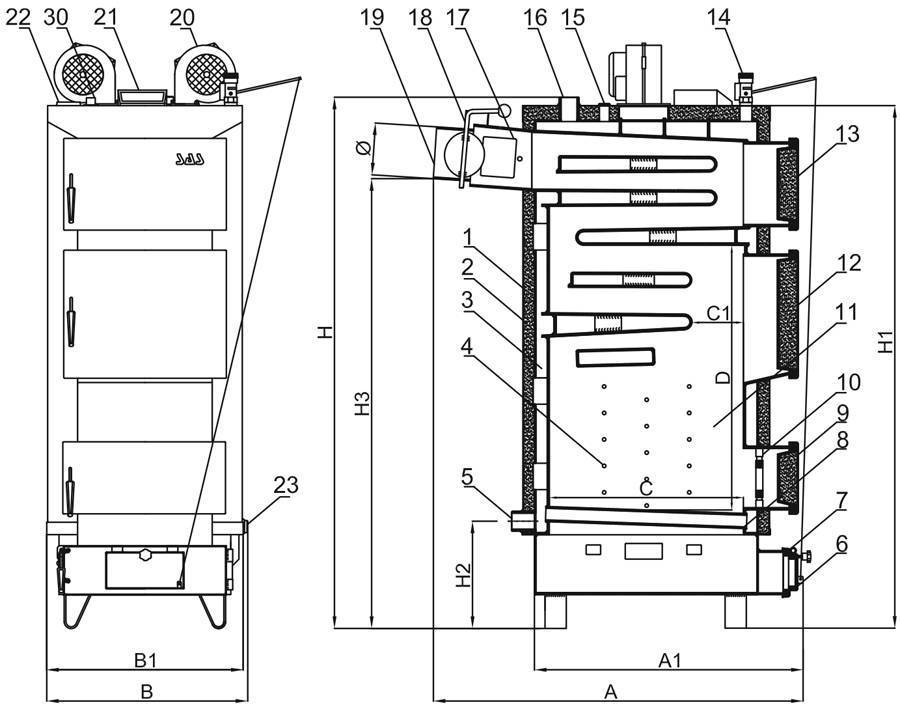

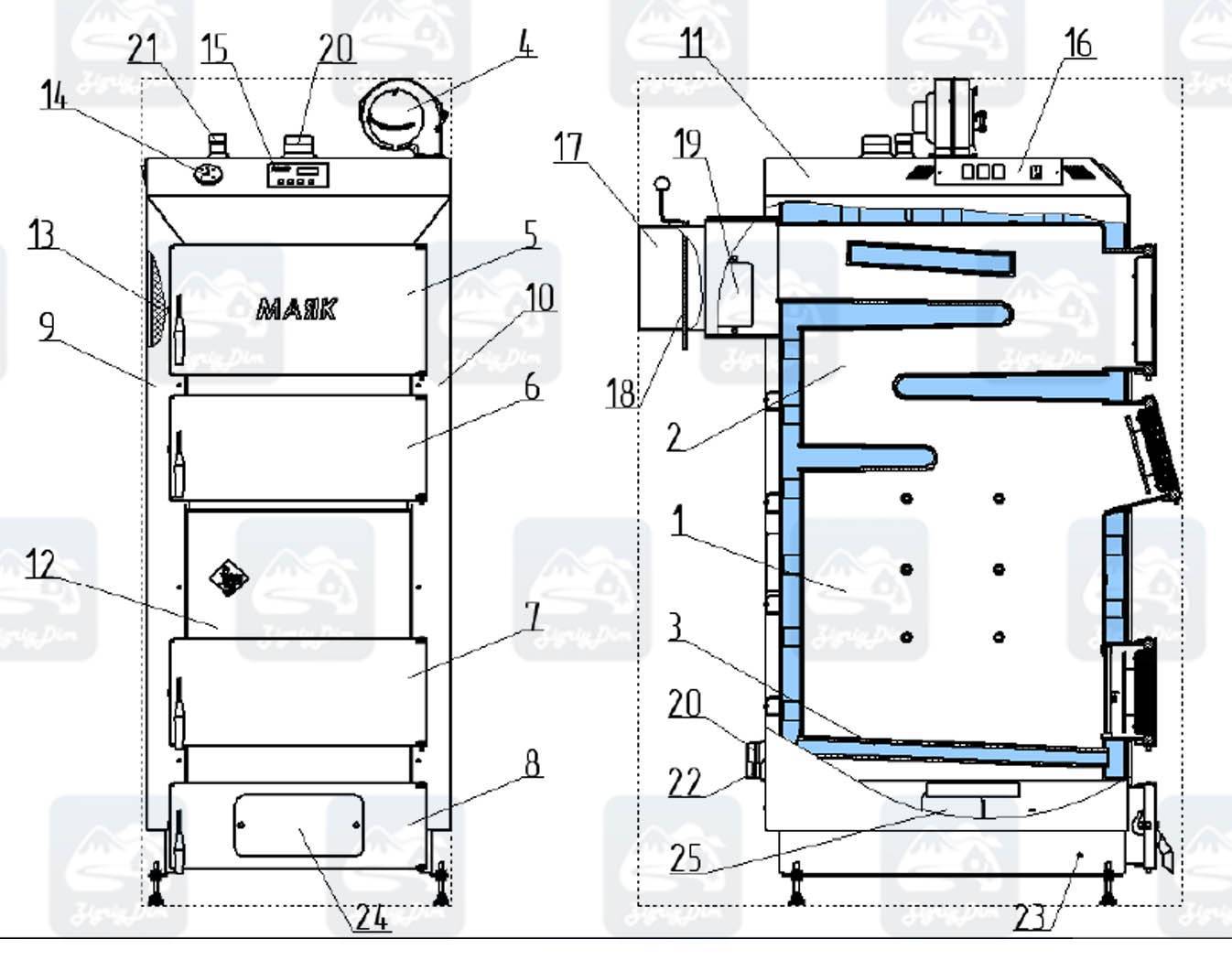

Чертежи твердотопливных котлов длительного горения своими руками

Прежде чем искать соответствующую документацию, необходимо точнее определиться с конструкцией. Предпочтительной является первая схема твердотопливного котла длительного горения, своими руками ее будет создать проще.

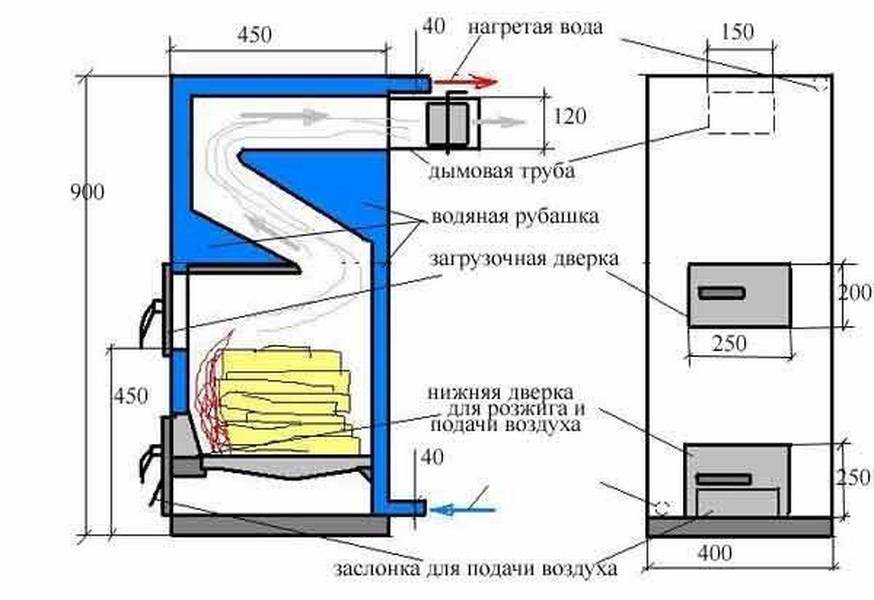

Принципиальная схема котла

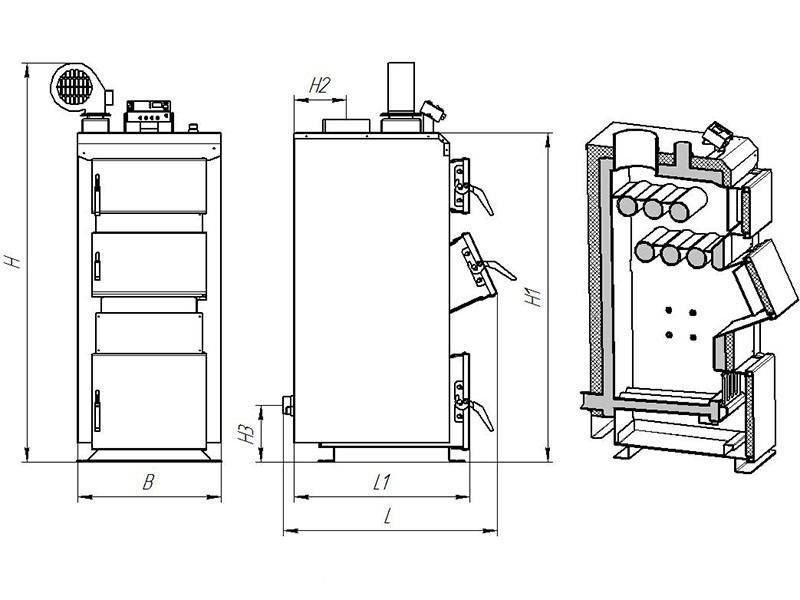

Для отопления сравнительно небольшого частного дома с общей площадью 150-250 м. кв. достаточно будет следующих размеров:

Чертежи твердотопливных котлов длительного горения своими руками

При высоте чуть более 1,5 метра и ширине около 40 см не сложно будет найти подходящее место для установки. Но надо учитывать необходимость создания технологических проходов для обслуживания. Понадобится свободное пространство сверху для монтажа лебедки и другого оборудования.

Конструкторскую документацию можно создать без соблюдения стандартов

Для реализации частных проектов не обязательно соблюдению ГОСТов. Но чем подробнее получился чертеж твердотопливного котла длительного горения своими руками, тем проще будет исключить ошибки на ранних стадиях.

При удалении большого количества ржавчины перед окраской может понадобиться респиратор

Создание твердотопливного котла своими руками

При грамотной организации рабочего процесса по сборке, ничего сложного в работе не будет. Желательно осуществлять сборку котла в специально отведенном помещении, например, в мастерской. Детали же для котла делают на верстаке.

Особенности изготовления корпусных деталей

Ключевым элементом любого котла отопления , независимо от того, на каком топливе он будет работать, является топка. Чтобы своими руками изготовить топку, нужны лишь качественные материалы, которые смогут выдержать максимальные температурные нагрузки до тысячи градусов. Итак, процесс изготовления корпуса котла состоит из таких действий:

- если вам не удалось отыскать жаропрочную сталь, то можно взять и обычную, но при этом нужно, чтобы она имела двойные стенки, чтобы узел быть достаточно долговечным. Каждая стенка вырезается из стальных листов угловым шлифовальным прибором;

- чертеж котла должен включать в себя все необходимые размеры, которые затем будут перенесены на металлопрокат посредством длинной линейки и инструментов для измерения;

- помимо стенок нужно будет вырезать еще ребра жесткости из профильной стальной трубы. С помощью уголка нужно усилить стыки между всеми частями конструкции;

- в передней стенке корпуса нужно сделать квадратное отверстие, которое должно четко соответствовать параметрам дверки топочного бункера и для золы.

Чтобы сделать такое отверстие квадратной формы нужно на сталь нанести разметку, потом взять электродрель и проделать отверстия по углам. Далее делается сквозной прорез угловым шлифовальным аппаратом и ведется из центра до края.

Изготовление водного резервуара и теплообменника

обладать соответствующими навыками

А теплообменник представляет собой комплект простых труб, которые применяются в водопроводах. Их сваривают друг с другом так, чтобы они в итоге образовывали так называемый проточный цикл, который имеет максимально допустимую внешнюю площадь. Таким образом, можно достичь максимально эффективной теплоотдачи между теплоносителем и сгораемым топливом.

Особенности сборки твердотопливного котла

Стоит отметить, что конструкция отопительных устройств такова, что металла в них очень много, естественно, это сказывается на их весе. Поэтому сборку готового котла нужно проводить в месте непосредственной его установки.

Сборка включает такие действия:

- сделайте фундамент для котла, при этом нужно использовать специальный жароустойчивый кирпич;

- после высыхания раствора установите на фундамент днище зольного бункера;

- по периметру днища по очереди вставьте внутренние стенки котла отопления и приварите их;

- внутри готового корпуса приварите специальные направляющие, к которым потому нужно будет прикрепить теплообменники и колосники;

- с внешней стороны бункера приварите ребра жесткости из металлического профиля прямоугольной формы по вертикали;

- смонтируйте и установите верхнюю плиту в оставшиеся наружные стенки. Между этими стенками нужно засыпать приготовленный заблаговременно песок, который будет защищать стены камеры сгорания от перегревания и быстрого прогорания, а также песок нужен с целью выполнения функции дополнительного теплоаккумулятора.

Песок для этой цели нужно применять хорошо промытый, в нем не должно быть ни грязи, ни каких-либо элементов органики. Перед работой его нужно будет прокалить на пламени, чтобы выжечь из него все ненужное. Если этого не сделать заранее, то при работе котла будет образовываться крайне неприятный запах.

Последний этап работы заключается в установке верхней плиты. Все готовые резервуары из нержавейки нужно поставить на плиту сверху и подключить к соответствующим контурам системы. Затем нужно поставить на места дверцы каждого бункера и сделать пробный запуск агрегата, чтобы проверить, как он работает.

Одно из требований, которое выдвигается к котлам на любом топливе независимо от места из применения – это высокая экономичность. Также они должны иметь малую тепловую инерцию и обладать функцией быстрого регулирования мощности.

Также выбирать отопительный прибор на том или ином топливе следует и в зависимости от местности, где вы проживаете. Котел на твердом топливе лучше всего подойдет для регионов с холодным климатом и сильными зимними морозами.

Если вы хотите собрать твердотопливный котел своими руками, то при правильном подходе и строгом соблюдении инструкции вы получите экономичный отопительный агрегат и сэкономите огромные средства на его покупке, установке и эксплуатации.

https://youtube.com/watch?v=o1ZG1WkhF-Y

Изготовление котла длительного горения

Котел

Сделать такую конструкцию в домашних условиях несложно, но для этого потребуются навыки работы со сварочным аппаратом и четкая инструкция.

Этап 1. Подготовка всего необходимого

Для изготовления котла потребуются:

металлическая труба ø30 см и больше с толщиной стенок в 4-5 мм;

- сварочный аппарат;

- листовая сталь толщиной 5 мм (для распределителя);

- болгарка;

- труба ø6 см для подачи кислорода;

- труба ø10 см для вывода дымных газов из конструкции.

После подготовки оборудования и расходных материалов можно приступать к работе.

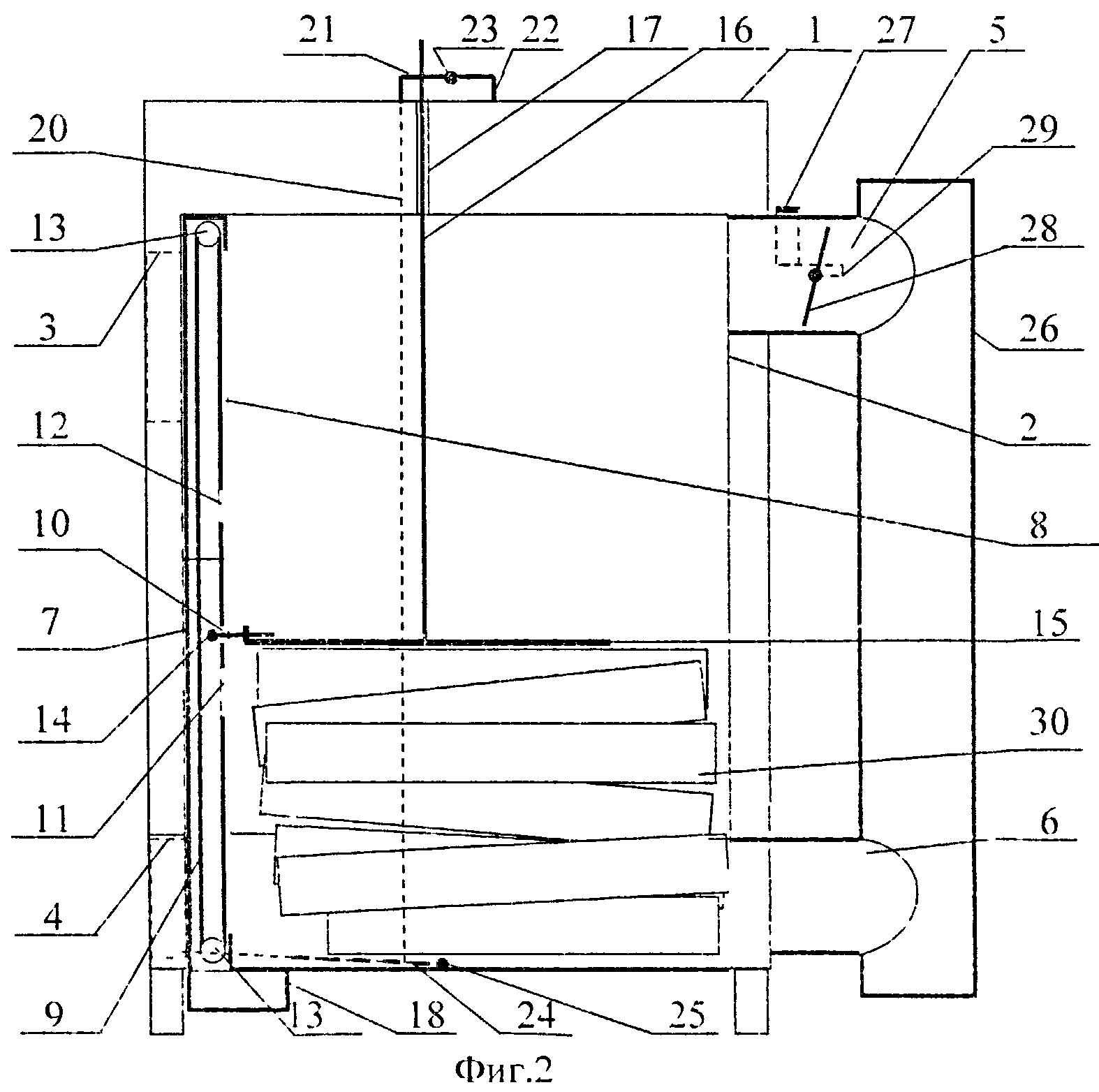

Этап 2. Сборка конструкции

Последовательность действий при сборке следующая.

Шаг 1. Труба, которая послужит корпусом конструкции, обрезается в соответствии с выбранной длиной (от 0,8 до 1 м). Если длина будет большей, это затруднит загрузку топлива при эксплуатации. Приваривается дно из листовой стали и (если требуется) ножки, выполненные из швеллера.

Труба

Шаг 2. Формируется воздушный распределитель. Для этого из листа стали вырезается круг, диаметр которого меньше диаметра конструкции на 2 см. В центре круга проделывается отверстие ø2 см.

К распределителю приваривается крыльчатка с закрепленными на ней 5-сантиметровыми лопастями, изготовленными из той же стали. Сверху приваривается труба ø6 см таким образом, чтобы посередине встало проделанное ранее отверстие.

Корпус котла и воздушный распределительВоздушный распределительВоздушный распределительДвойные стенки котлаДвойные стенки котлаКотел

Сверху труба оборудуется заслонкой для регулировки подачи кислорода.

Шаг 3. Возле дна котла оборудуется дверка для удаления продуктов горения. Болгаркой из стального листа вырезается прямоугольник, фиксируются петли с запорной ручкой. Прямоугольник и послужит дверкой.

ЗольникЗагрузочный лючок для топлива

Шаг 4. Сверху на котел крепится дымоходная труба ø10 см. Первые 40-45 см труба должна идти строго горизонтально, после чего пропускается через обменник тепла (последний выполняется в виде металлической емкости с водой).

Труба дымохода

Шаг 5. Вырезается крышка для котла, в ней проделывается отверстие для воздушного распределителя

Важно, чтобы крышка прилегала к корпусу максимально плотно, иначе через щели будет выходить дым

Крышка котлаКрышка котла (еще один вариант)

Все, теплогенератор длительного горения готов к использованию.