1 Описание оборудования

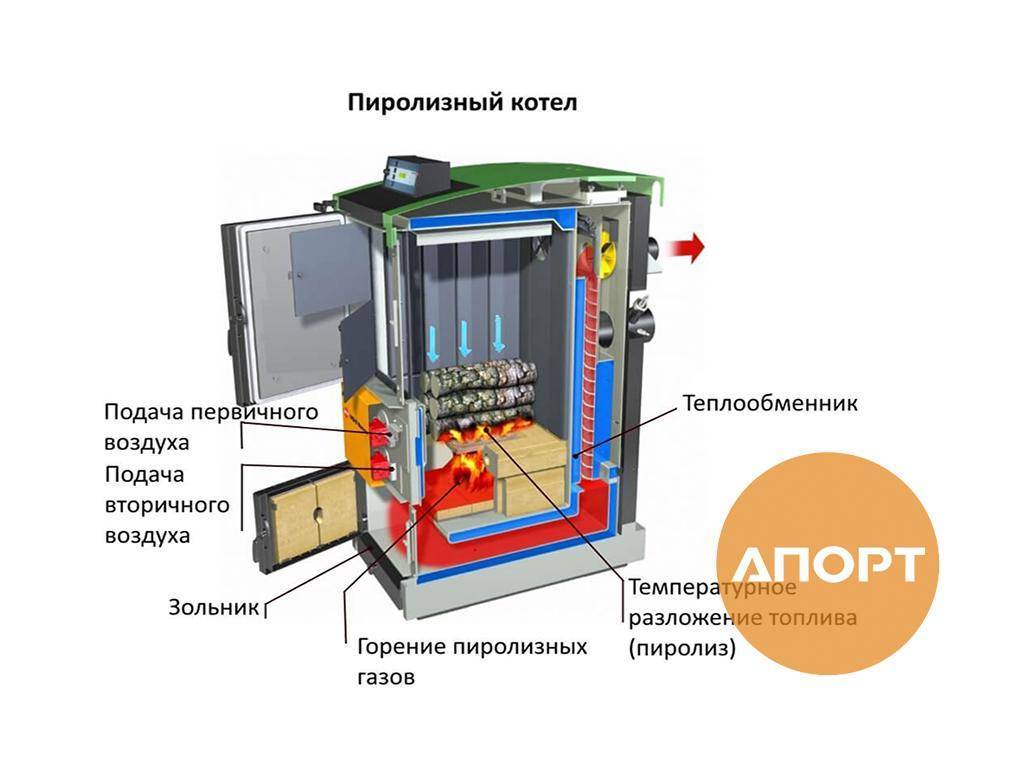

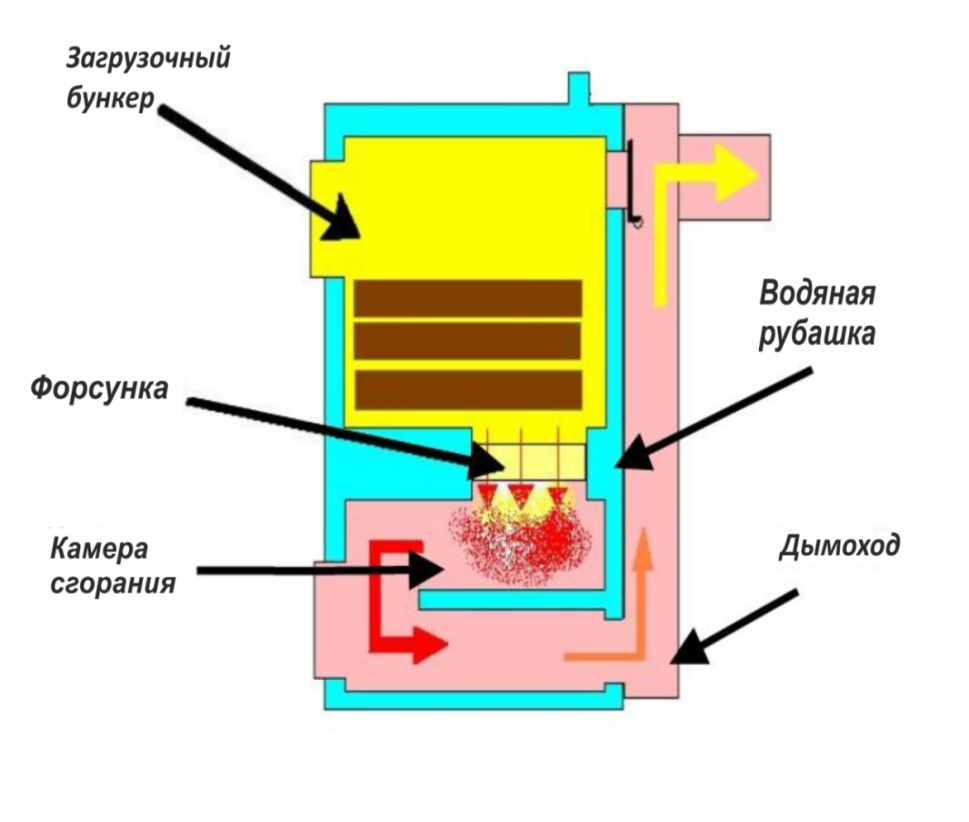

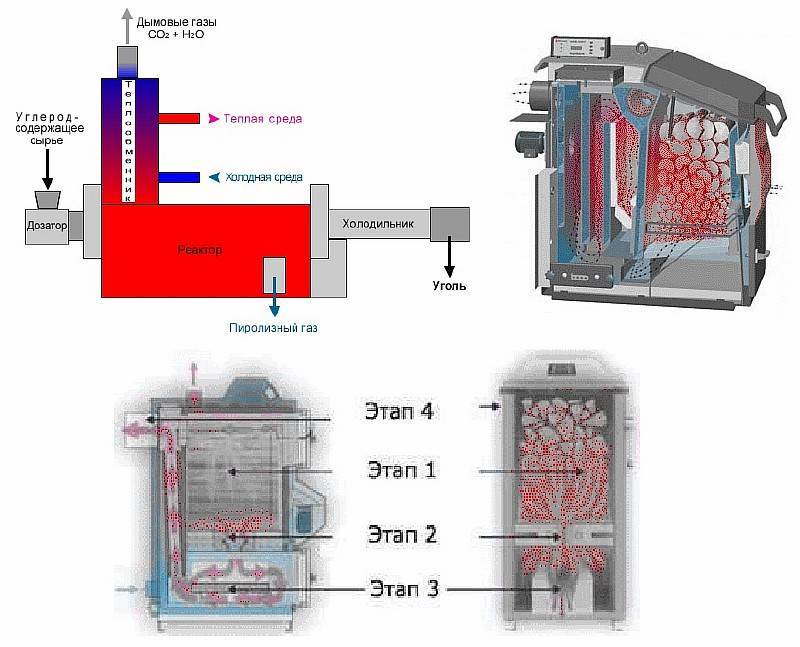

Пиролизные котлы представляют собой одну из разновидностей классических твердотопливных установок. В обычных дровяных теплогенераторах, имеющих водяное отопление, древесина и другое топливо быстро сгорает, поэтому одной загрузки будет хватать на 3−5 часов обогрева. Это существенно усложняет эксплуатацию отопителей, которые, по сути, не могут работать в автономном режиме. Для решения проблемы были сконструированы котлы пиролизного типа, отличающиеся максимально длительным временем функционирования на одной загрузке топлива.

Такие установки универсальны в использовании, что позволяет им работать на прессованных отходах деревообработки, дровах, угле и другом твердом топливе. Действие котла основывается на так называемом принципе пиролиза. При нагреве и тлении древесины с минимальным доступом кислорода из топлива выделяется газ, который хорошо горит, что существенно повышает эффективность отопительной установки.

Преимущества оборудования:

- Отличная топливная экономичность.

- Высокая эффективность.

- Универсальность использования.

- Надежность и долговечность.

- Полная безопасность.

- Простота эксплуатации.

- Возможность выполнить своими руками пиролизный котел на угле.

У пиролизных устройств имеется сразу несколько камер, где топливо тлеет, а выделившийся газ дожигается при помощи специальных горелок. Необходимо лишь поддерживать тление, чтобы существенно продлить время работы котла на одной загрузке. Встроенная в отопитель автоматика увеличивает или уменьшает поступление количества воздуха в камеру сгорания, что позволяет управлять работой агрегата, обеспечивая необходимую эффективность.

Современные отопительные установки полностью управляются автоматикой, имеют компактные габариты, отличаются увеличенным КПД и способны в зависимости от конкретного вида используемого топлива проработать на одной закладке до 5 суток. Пиролизные котлы, в отличие от твердотопливных установок, отличаются безопасностью в эксплуатации, а последующий уход и обслуживание оборудования не представляет какой-либо особой сложности.

Создаём пиролизный котёл

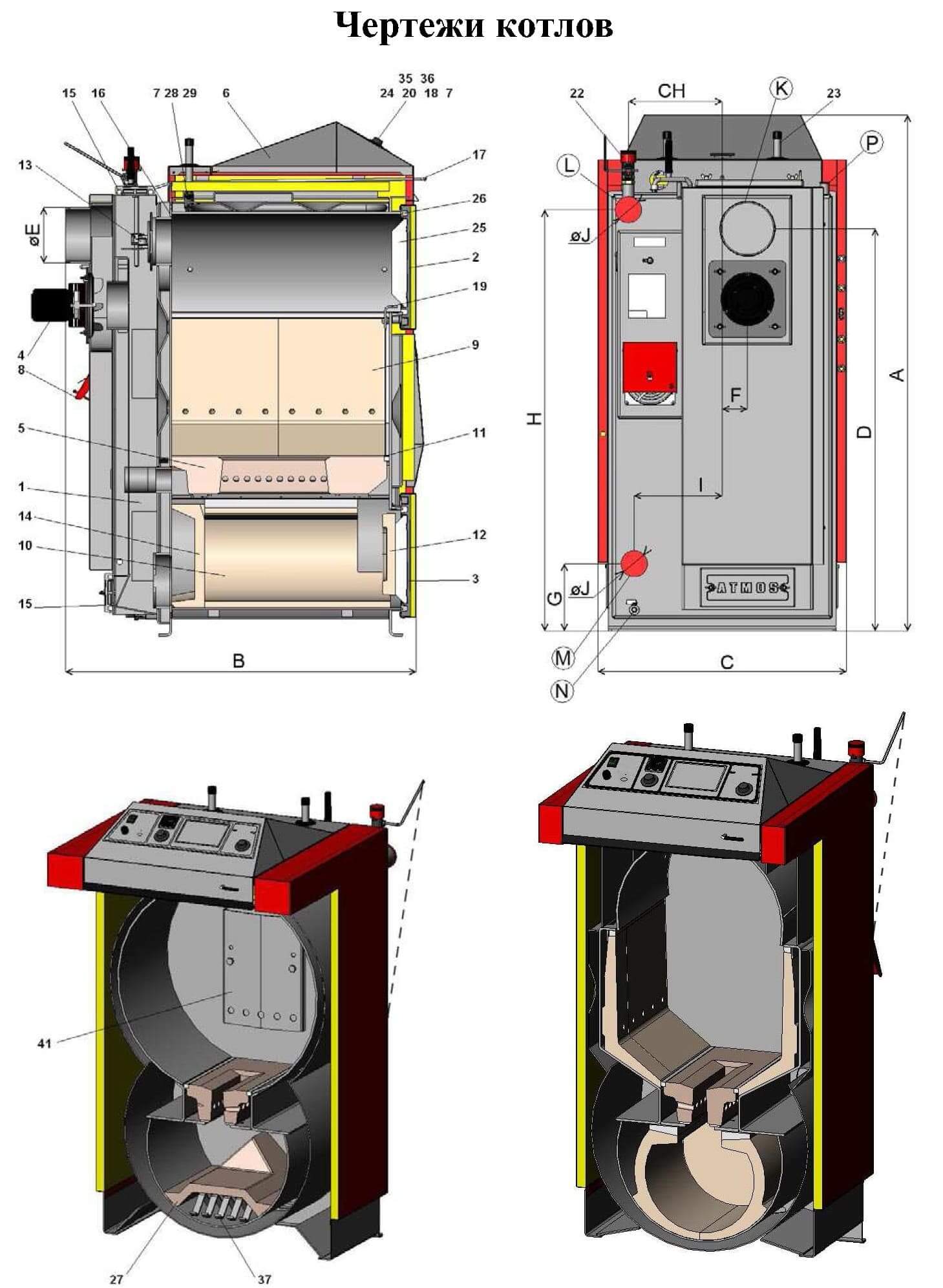

Разбор схем и чертежей

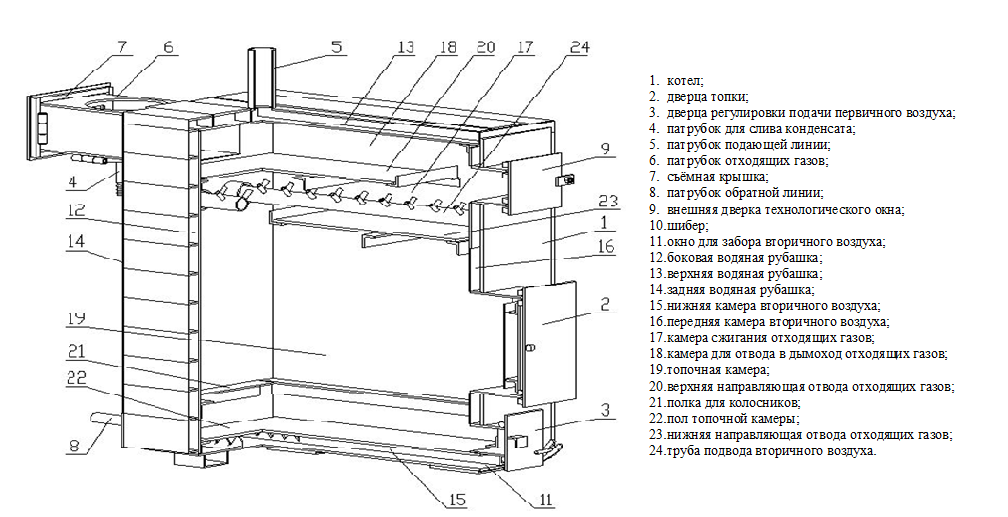

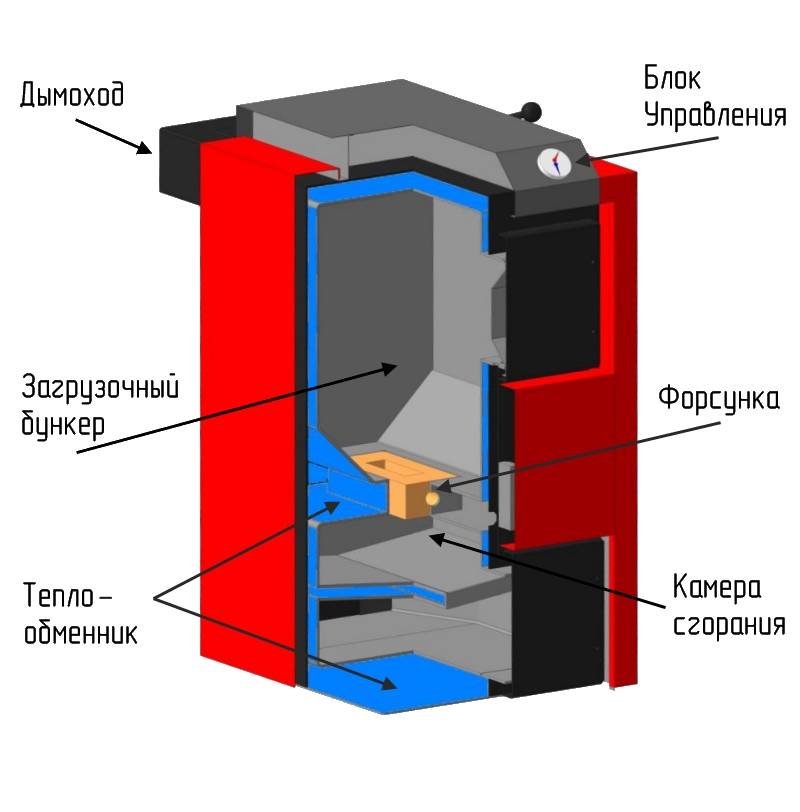

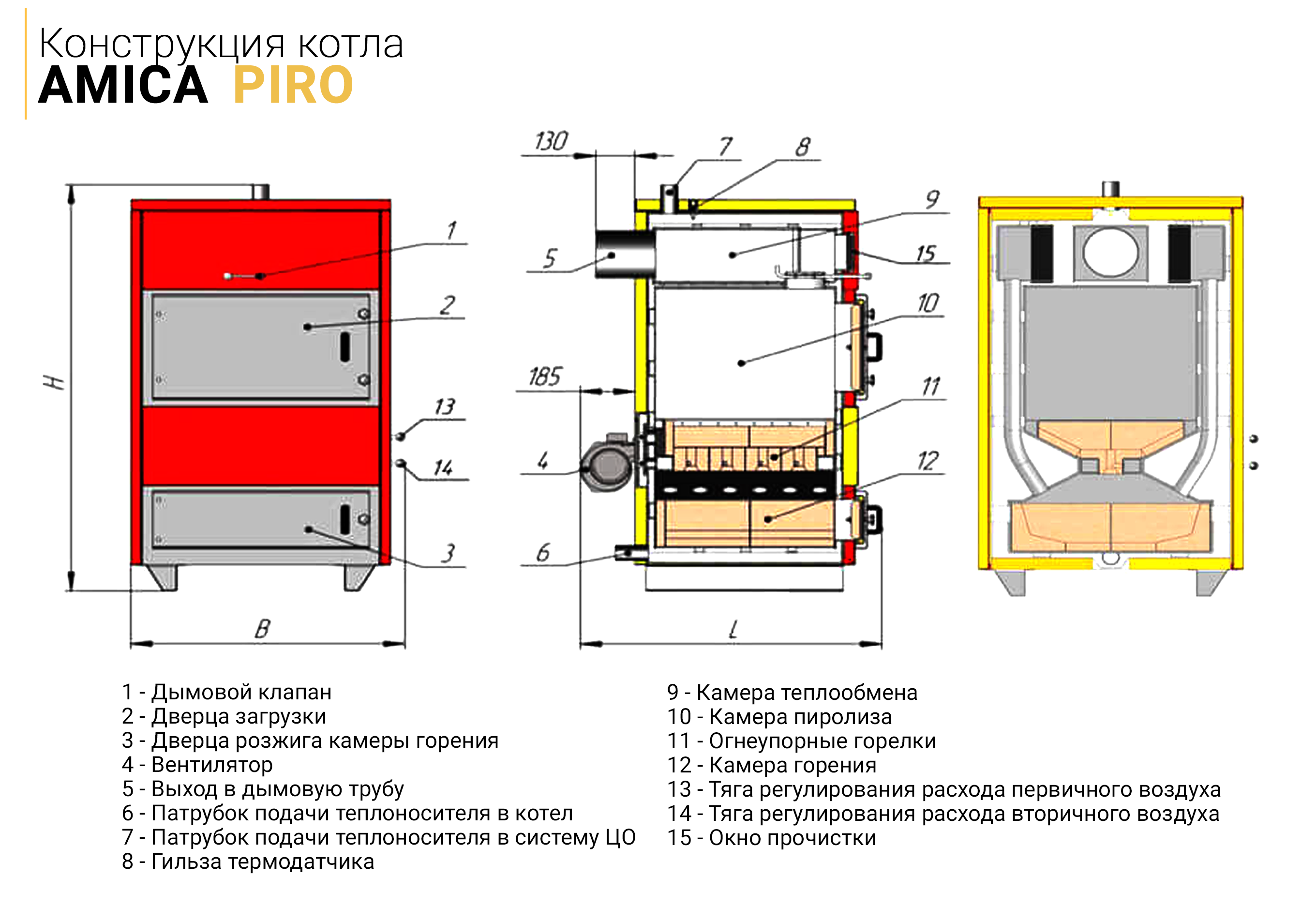

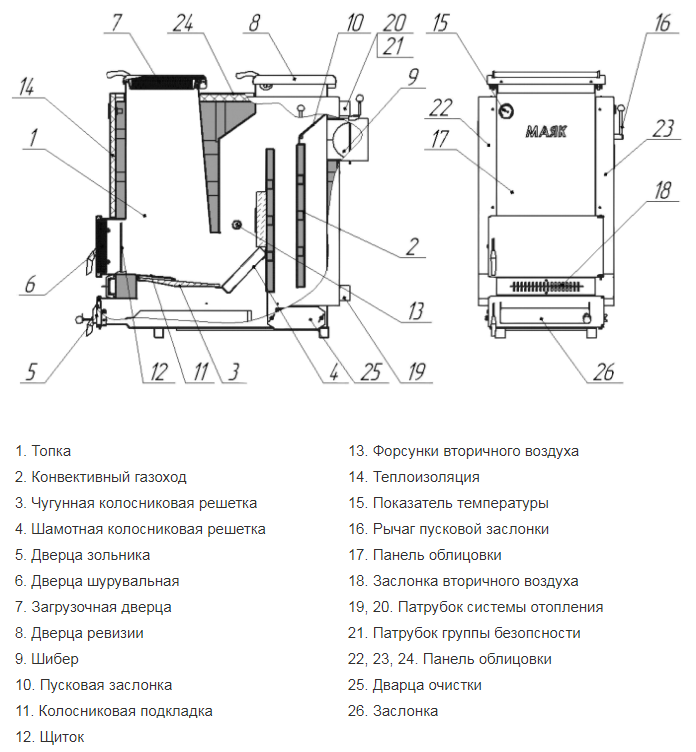

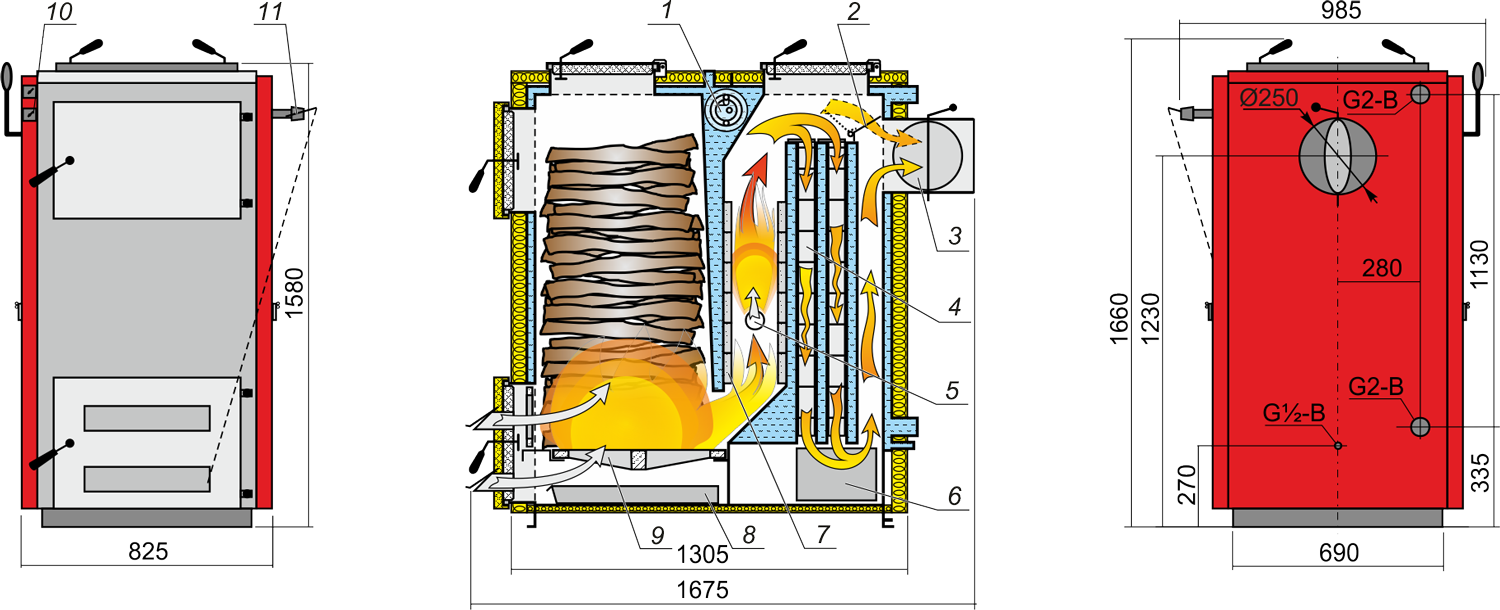

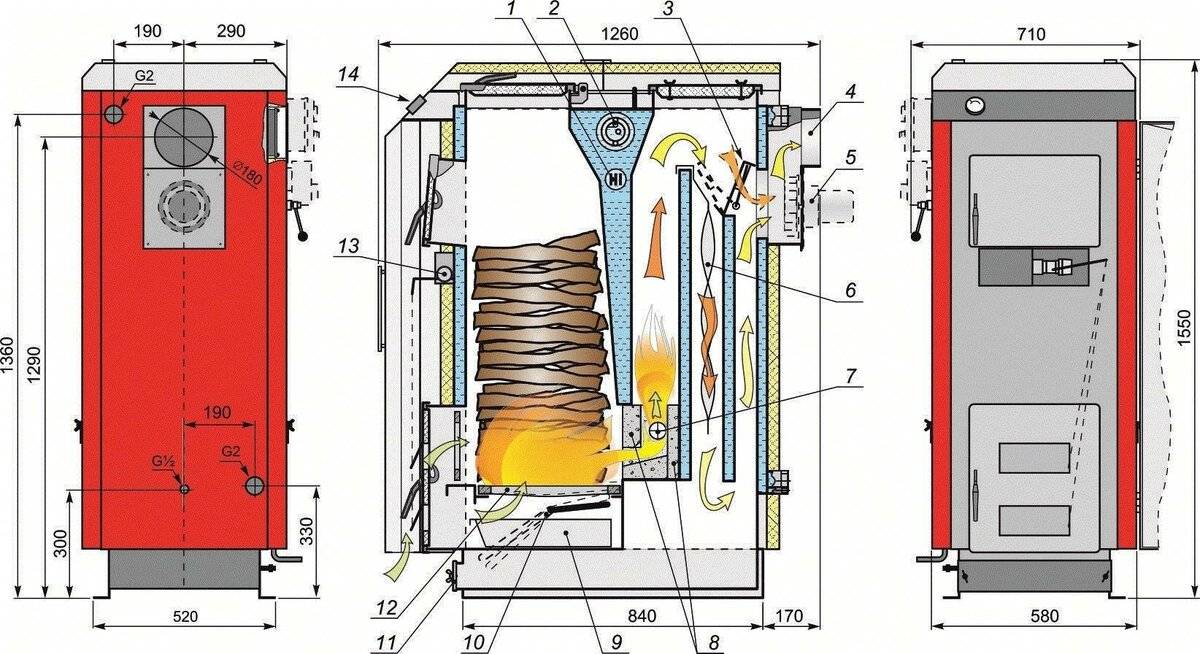

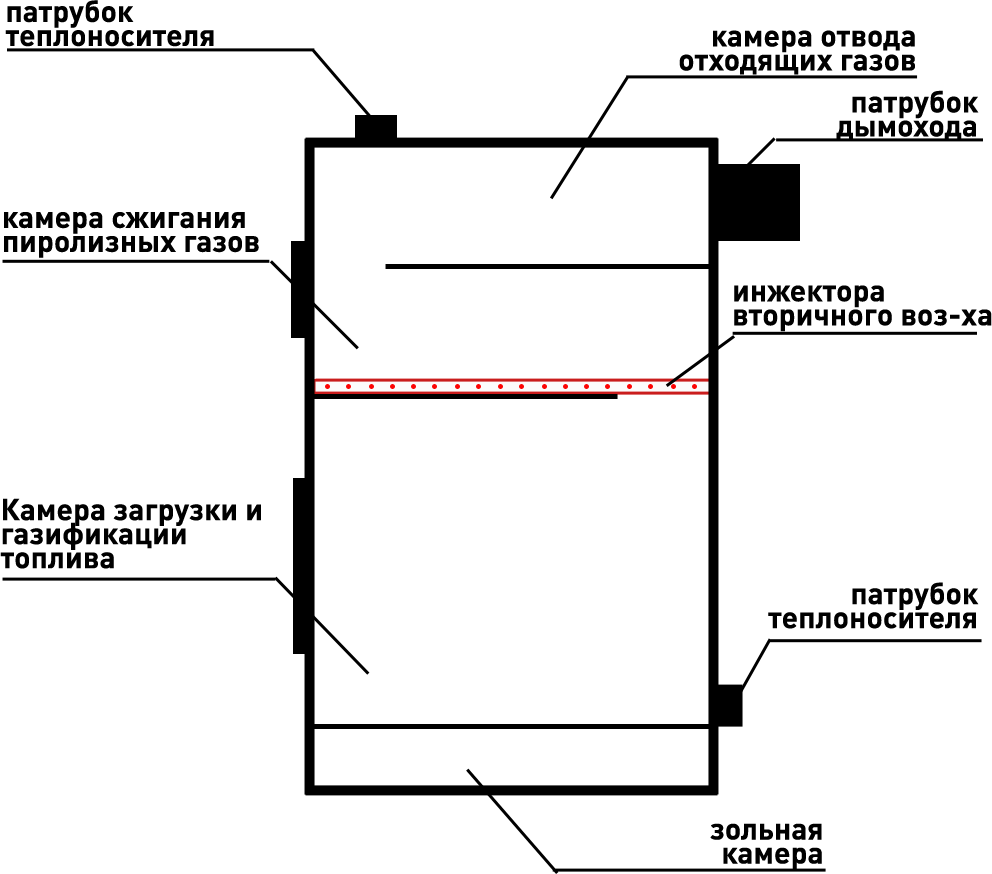

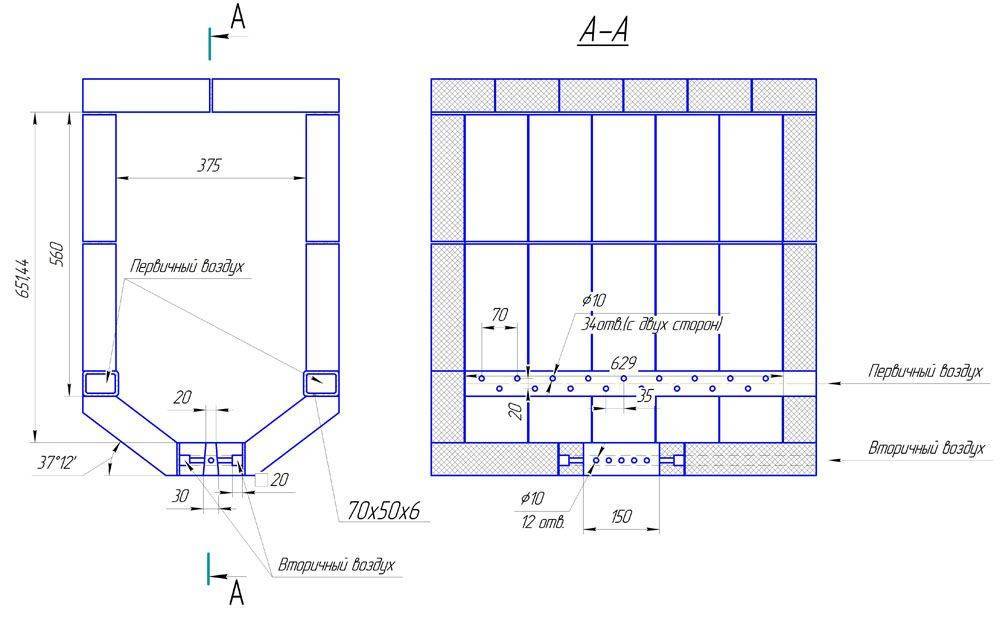

Чтобы создать пиролизный котёл своими руками, важно тщательно изучить схемы и чертежи. Именно по ним вы сможете подобрать конструкцию и максимально точно определить количество нужных для строительства материалов. На схеме и чертеже пиролизного котла отображены основные элементы, без которых невозможно построить конструкцию своими руками:

На схеме и чертеже пиролизного котла отображены основные элементы, без которых невозможно построить конструкцию своими руками:

На схеме и чертеже пиролизного котла отображены основные элементы, без которых невозможно построить конструкцию своими руками:

- регуляторы,

- дымовые каналы,

- отверстия для воздуха,

- трубы для подачи воды,

- трубы для отвода воды,

- камера сгорания,

- вентилятор.

Очень важно при изготовлении пиролизного котла своими руками придерживаться чертежей и схем. Дело в том, что это сложное устройство, в котором будут происходить высокотемпературные процессы. Поэтому малейшая ошибка может обратиться аварийной ситуацией

Поэтому малейшая ошибка может обратиться аварийной ситуацией

Поэтому малейшая ошибка может обратиться аварийной ситуацией.

Для частного дома будет достаточно пиролизного котла, мощность которого составляет 40 кВт. Не стоит стремиться к большой мощности. Дело в том, что в таком случае конструкция становится значительно сложнее. Мало того, конечная стоимость также увеличивается.

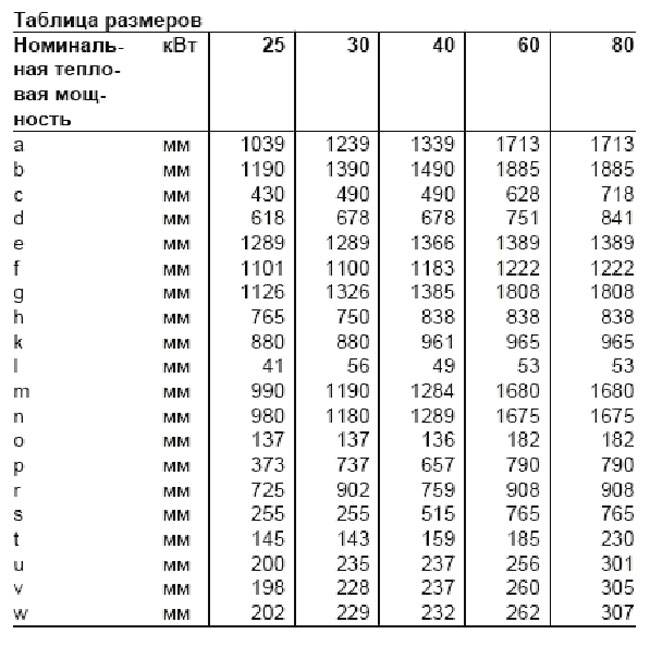

Выбор мощности пиролизного котла, который вы собираетесь создать, влияет на размер ключевых деталей на чертеже или схеме. От правильного подбора размеров зависит нормальное функционирование устройства.

Совет. Если вы владелец маленького домика, то можно остановить свой выбор на котле с мощностью в 30 кВт. Этого будет более чем достаточно.

Инструменты, необходимые для изготовления котла своими руками

Чтобы своими руками сделать конструкцию, работающую на основе пиролизной реакции по чертежам и схемам, необходимо запастись некоторым инвентарём. Для воплощения задумки в жизнь, вам понадобятся следующие материалы и инструменты:

- болгарка,

- сварочный аппарат,

- шлифовальные круги,

- электрическая дрель,

- электроды,

- трубы различного диаметра,

- полосы стали,

- термодатчик,

- вентилятор,

- металлические листы.

Это базовый набор, который необходим, чтобы создать пиролизную систему своими руками по схемам и чертежам. Конечно же, в процессе работы может возникнуть необходимость в дополнительных инструментах и материалах.

Внимание. Толщина стали для корпуса должна быть 3 мм, а лучше 4

Тонкости сборки

После того как вы выберите подходящую схему, можно будет приступить к сборке. При этом необходимо придерживаться следующих рекомендаций:

Отверстие, через которое в топку будут попадать дрова и брикеты должно располагаться немного выше, чем у обычных твердотопливных конструкций. Не забудьте про ограничитель. Его главная задача — это контролировать количество воздуха. Для его создания нужна семидесятимиллиметровая труба в сечении. Её длина должна быть больше корпуса. К ограничителю приваривается диск. Элемент должен быть выполнен из стали. Место приваривания — низ конструкции. В результате у вас получится зазор в 40 мм. Чтобы установка ограничителя стала возможной необходимо сделать дырки в соответствующих местах крышки. Лучшей формой для отверстия, через которое будут загружаться дрова является прямоугольник

При этом важно не забыть о дверце. Она должна иметь специальную накладку для лучшей фиксации

Также в конструкции необходимо предусмотреть отверстие, через которое будет удаляться зола

Трубу для теплоносителя нужно сделать с изгибом

Также в конструкции необходимо предусмотреть отверстие, через которое будет удаляться зола. Трубу для теплоносителя нужно сделать с изгибом

Это позволит повысить отдачу тепла.

Ещё одним важным элементом согласно любой схеме и чертежу является вентиль. С его помощью вы сможете контролировать количество теплоносителя, поступающего внутрь. Поэтому лучше всего расположить его в удобном и легкодоступном месте. Сам алгоритм создания пиролизного котла своими руками по чертежам вы можете увидеть на видео внизу.

После сборки огромное значение имеет первый запуск. Лишь после того, как вы убедитесь, что в продуктах горения нет угарного газа, можно будет утверждать, что всё сделано правильно. Для этого лучше использовать специальное оборудование.

Создать котёл, работающий на основе принципа пиролиза можно своими руками. Но перед тем как начать работу необходимо написать проект. Основную роль в нём будет играть рисунок со схемой изделия и размерами.

Обсудить статью на форуме

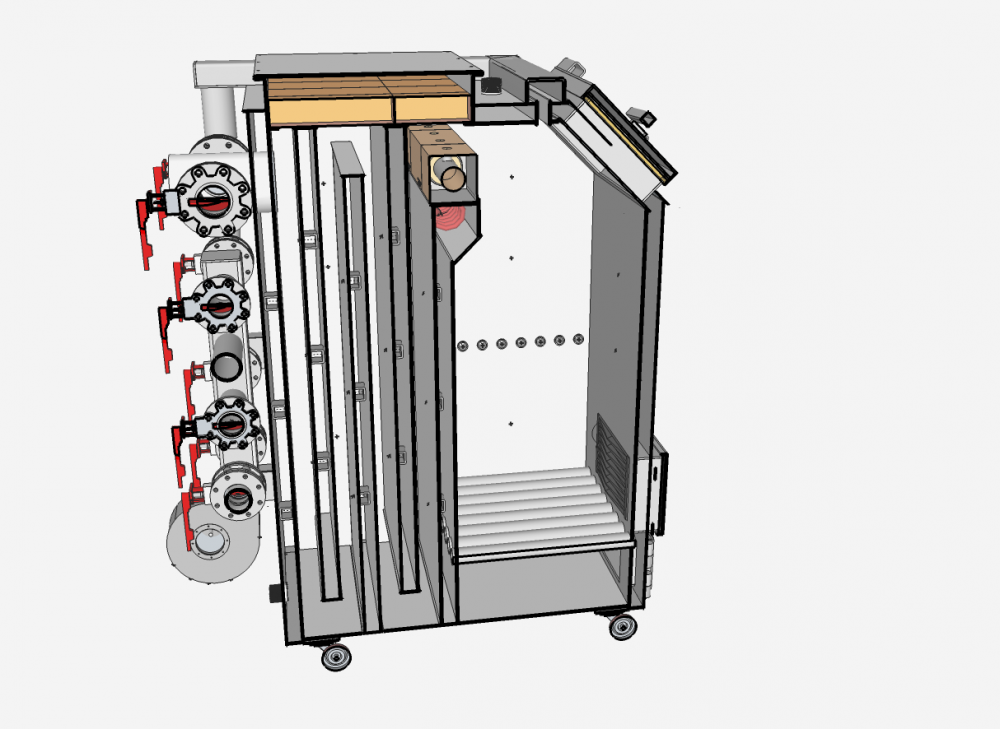

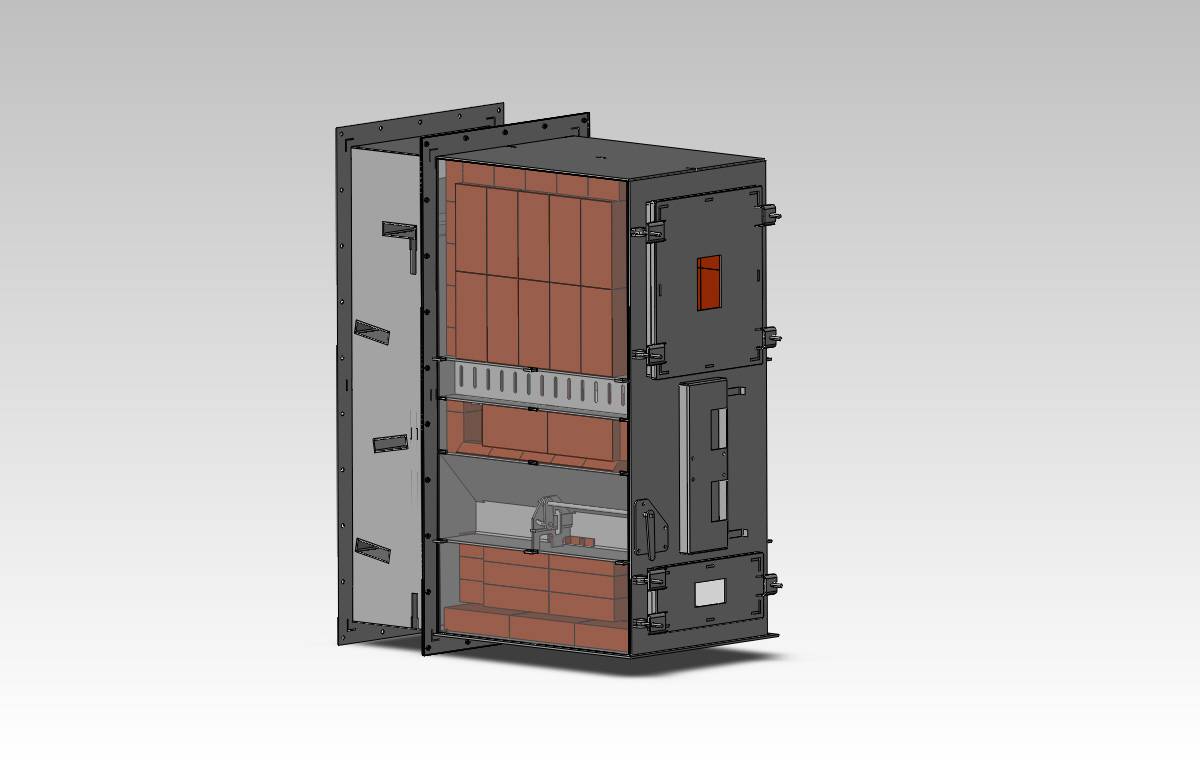

Изготовление, короткое руководство

- Шаг первый разобравшись с чертежами и закупив материалы, необходимо «раскроить» детали будущего агрегата. Обязательно каждую подписать.

- Шаг второй сделать необходимые отверствия с помощью электролобзика или плазмореза

- Третий шаг – начинаем сварку из камеры дожига, затем нужно приварить камеру газификации и отверстие под горелку. Дальше место для трубки плазменника.

- Следующим шагом будет приваривание трубок теплообменника. Их необходимо обварить с обеих сторон.

- Следующим приваривается внешний кожух, который можно сделать из более тонкого металла (3 мм). Между кожухом и внутренней начинкой привариваются распорки. Это необходимо для того, чтобы исключить деформацию металла.

- Следующими – привариваются двери для нижней и верхней камер, устраиваются их уплотнение из стеклокерамики и дополнительные блоки блокировки. Это необходимо, так как площадь двери большая.

- Блокировка камеры дожига выполняется из шамотного кирпича. Уплотнения ручек стеклокерамикой. Дно камеры газификации выкладывается шамотным кирпичом.

- Не забудьте установить уплотнитель на ручку прямой тяги.

- Устраивается съемный бачок для очистки сажи из дымохода.

- Вентилятор устанавливается после этого. Лучше использовать центробежный вентилятор мощностью побольше.

- Следующий шаг – покрыть грунтовкой агрегат. Затем его нужно будет покрыть термоизоляционным экраном.

Самодельный пиролизный котел

Стандартное устройство пиролизного котла

Пиролиз

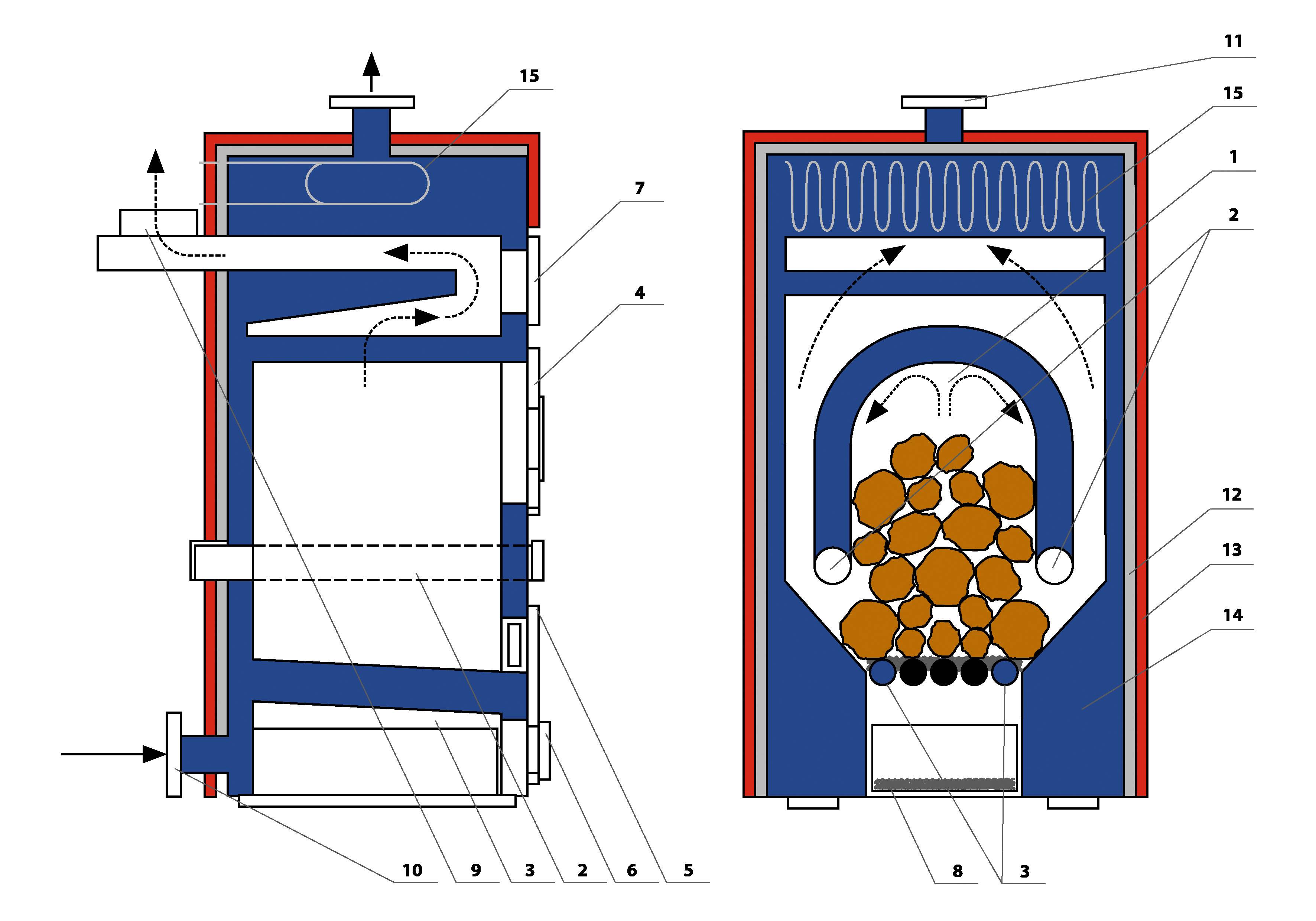

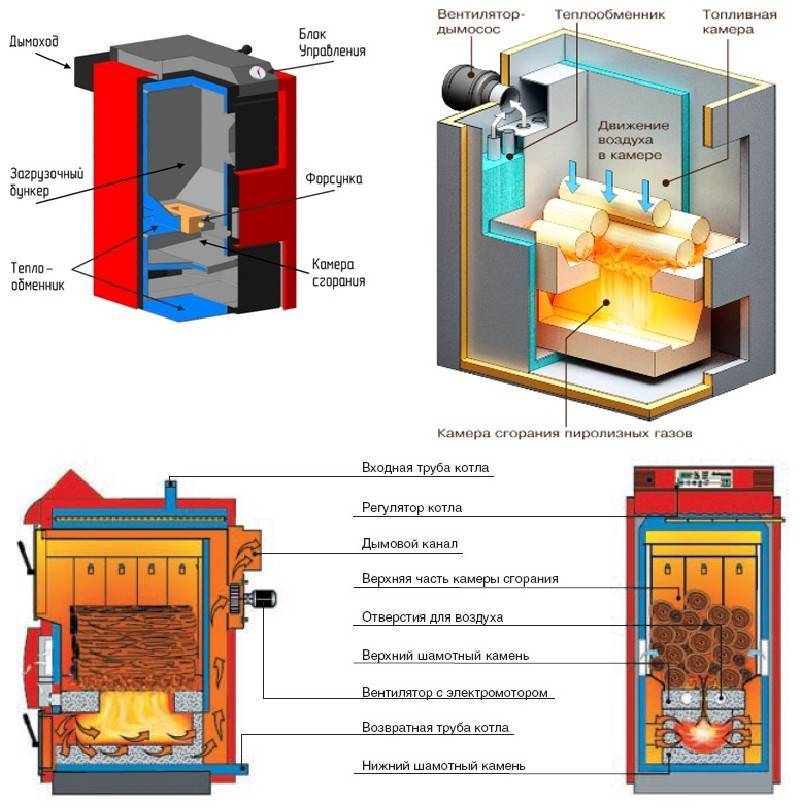

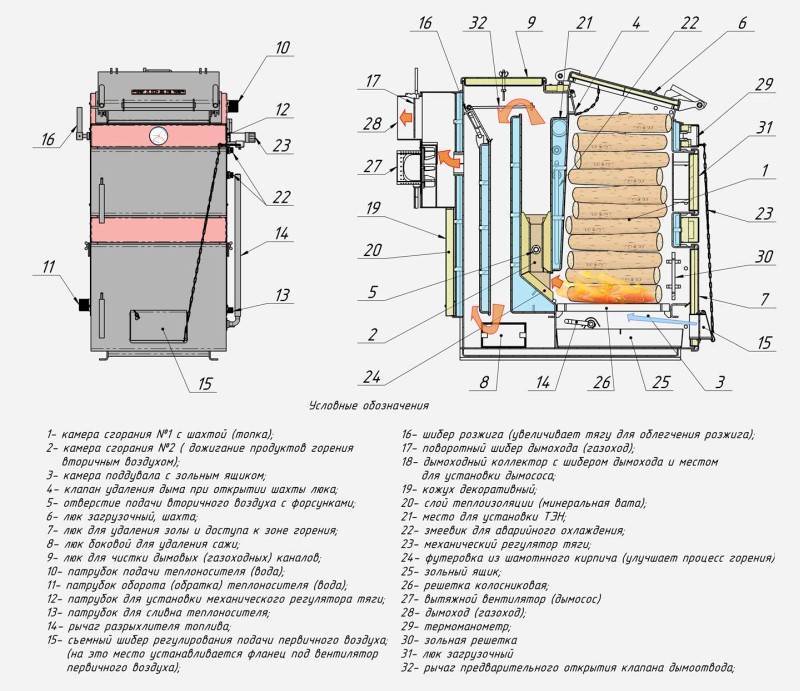

Конструкция пиролизного котла предусматривает наличие двух камер сгорания. Такая особенность устройства позволяет максимально полно использовать эффект пиролиза.

Первая камера служит для загрузки топлива и его пиролиза. В ней идут процессы разложения органических соединений, в результате чего образуется зола и пиролизные газы, которые перемещаются во вторую камеру.

Камеры между собой разделяются при помощи колосника.

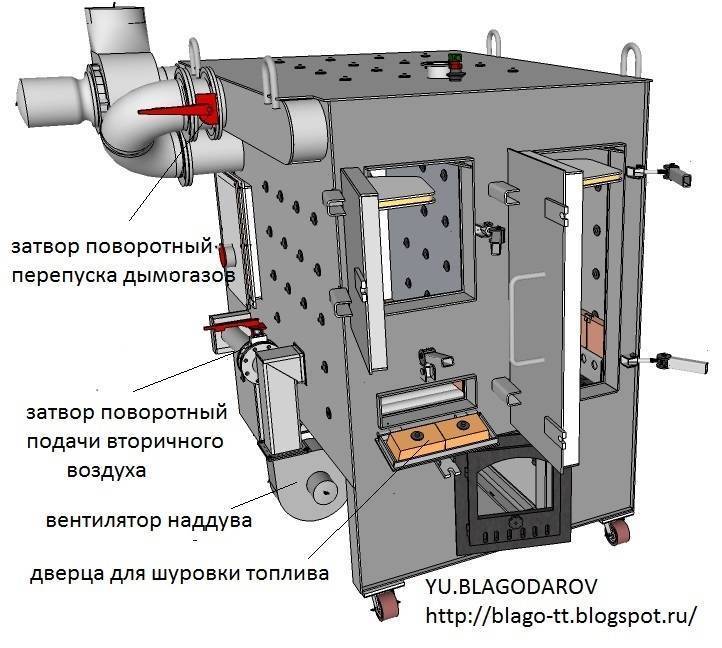

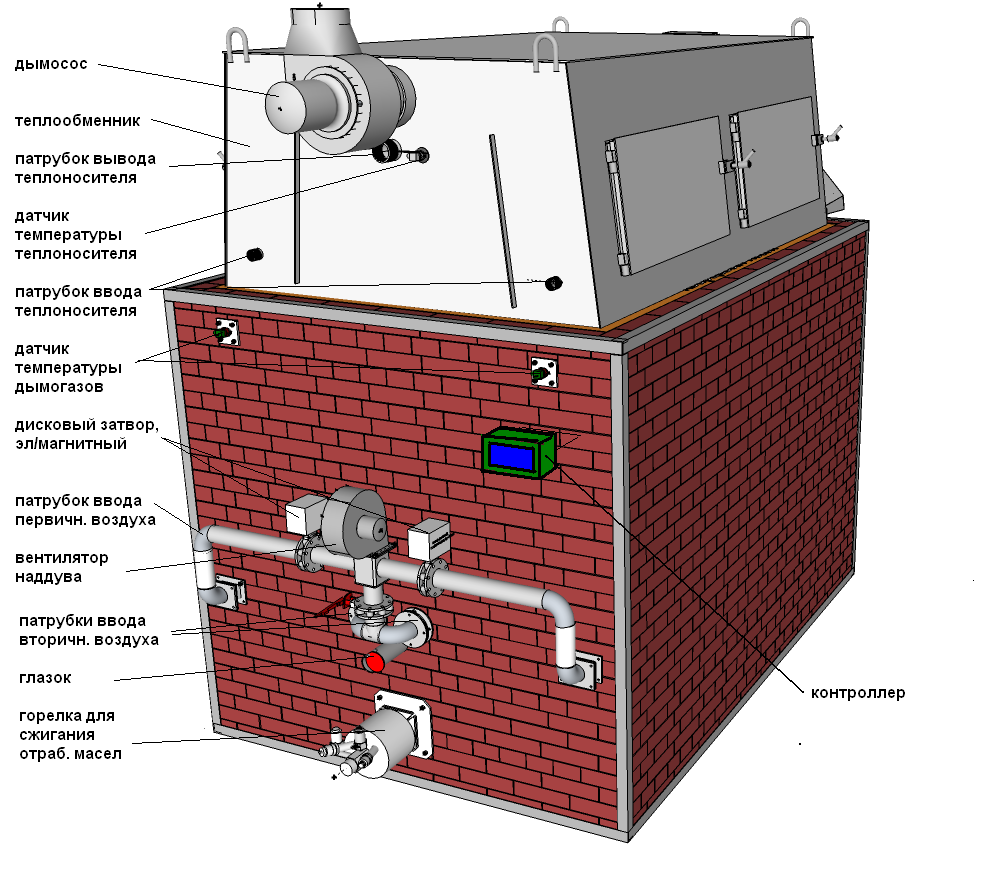

Кроме этого, характерной особенностью пиролизного котла является создание верхнего дутья. В связи с тем, что процессы в топке сопровождаются повышенным аэродинамическим сопротивлением, возникает необходимость в организации принудительной тяги. Для этой цели применяются дымососы или вентиляторы.

Как сделать пиролизную печь своими руками: пошаговая инструкция

Подготовив все необходимое, можно приступать непосредственно к изготовлению теплогенератора:

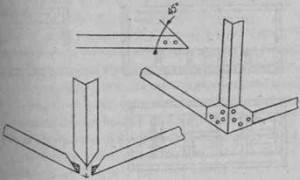

Предварительно нарезанные заготовки из уголка сваривают в каркас. Вертикальные элементы (стойки) должны иметь длину 1 м или чуть больше, длина горизонтальных перекладин зависит от размеров печи. Каркас необязательно делать сварным — сгодится и болтовое соединение. Но в таком случае конструкция окажется менее прочной.

Сборка каркаса пиролизной печи

При изготовлении передней стенки на этапе раскроя в ней должны были выполнить два проёма один — для закладки топлива, второй — для удаления золы. Проёмы должны закрываться дверцами, поэтому в соответствующих местах на передней стенке нужно приварить петли и крючки для фиксации дверных засовов.

Далее из вырезанных на подготовительном этапе заготовок нужно сделать дверки. К заготовкам прикрепляют при помощи заклёпок засовы и приваривают петли. Также необходимо приварить шинки в 10 мм шириной, благодаря которым дверки будут закрываться более плотно.

Пример расположения верхней и нижней дверок

На внутренней стороне каждой из боковых стенок нужно приварить по два уголка, на которые впоследствии будут укладываться колосниковая решётка (её можно сварить из арматуры) и перфорированный под, отделяющий топку от камеры дожигания.

Колосниковая решетка

Уголки следует расположить таким образом, чтобы камера дожигания и зольник занимали по ¼ всей высоты внутреннего пространства.

Поддувало с шиберной заслонкой

Далее в любую из боковых стенок на уровне верха топочной камеры нужно врезать поддувало с заслонкой. Оно изготавливается из короткого отрезка трубы диаметром 50–60 мм. Просверлив в поддувале отверстия диаметром 8,5 мм, в него нужно вставить ось заслонки, выполненную из арматуры диаметром 8 мм. С одной стороны ось должна выступать на достаточную длину — после сгибания её хвостовик будет выполнять функцию ручки.

Остаётся приварить к оси стальной диск, диаметр которого соответствует внутреннему диаметру поддувала. Чтобы заслонка не могла двигаться самопроизвольно, её рукоятку нужно оснастить пружинным или резьбовым фиксатором.

В крышке печи при раскрое заготовок должны были выполнить отверстие под дымоход.

Сборка конструкции

Когда все стенки будут готовы, их нужно последовательно приварить к каркасу. Начинают с днища, затем приваривают переднюю, заднюю и боковые стенки. Далее в печь укладывают колосниковую решётку с перегородкой и приваривают к ней крышку. Перегородка, отделяющая камеру дожигания, должна иметь отверстия общей площадью примерно 7% от всей площади детали. Кроме того, между её краем и передней стенкой печи должен оставаться просвет примерно в четверть длины топки.

Инжектор камеры дожигания

Для подключения печи к дымоходу в отверстие крышки нужно вварить отвод диаметром 110–120 мм с углом поворота 90 градусов. Далее к нему присоединяется горизонтальный участок длиной 0,8–1 м — так называемый боров. Для данной печи это очень важный элемент: он задерживает выход газов из камеры дожигания, позволяя им сгореть в полном объёме.

Боров (горизонтальный участок дымохода) – важный элемент для пиролизной печи

Данная печь работает в низкотемпературном режиме, поэтому в её дымоотводящем канале обильно образуется едкий конденсат. Если агрегат подключается к уже существующему кирпичному дымоходу, следует выполнить гильзовку последнего трубой из нержавеющей кислотоупорной стали. Этот же материал используется и в том случае, если дымоход возводится с нуля. Сначала к борову присоединяют тройник, ориентируя его таким образом, чтобы один патрубок смотрел вниз, другой — вверх. К нижнему патрубку приваривают несколько шпилек, на которые будет одеваться заглушка — это будет конденсатоприемник. Для сброса конденсата нужно врезать в заглушку патрубок с резьбой и установить на него шаровой кран. К верхнему патрубку тройника присоединяется дымоотводящая труба. Она должна быть очень хорошо утеплена, иначе тяга из-за низкой температуры дымовых газов (всего 120 градусов) окажется слишком слабой.

Обратите внимание! Образующийся при работе данной печи конденсат не только едок, но и крайне ядовит

Очень важно предотвратить его попадание в помещение. Все стыки дымохода должны быть тщательно герметизированы высокотемпературным герметиком, ещё лучше — установить трубу снаружи, соединив её с боровом через отверстие в стене

Все стыки дымохода должны быть тщательно герметизированы высокотемпературным герметиком, ещё лучше — установить трубу снаружи, соединив её с боровом через отверстие в стене.

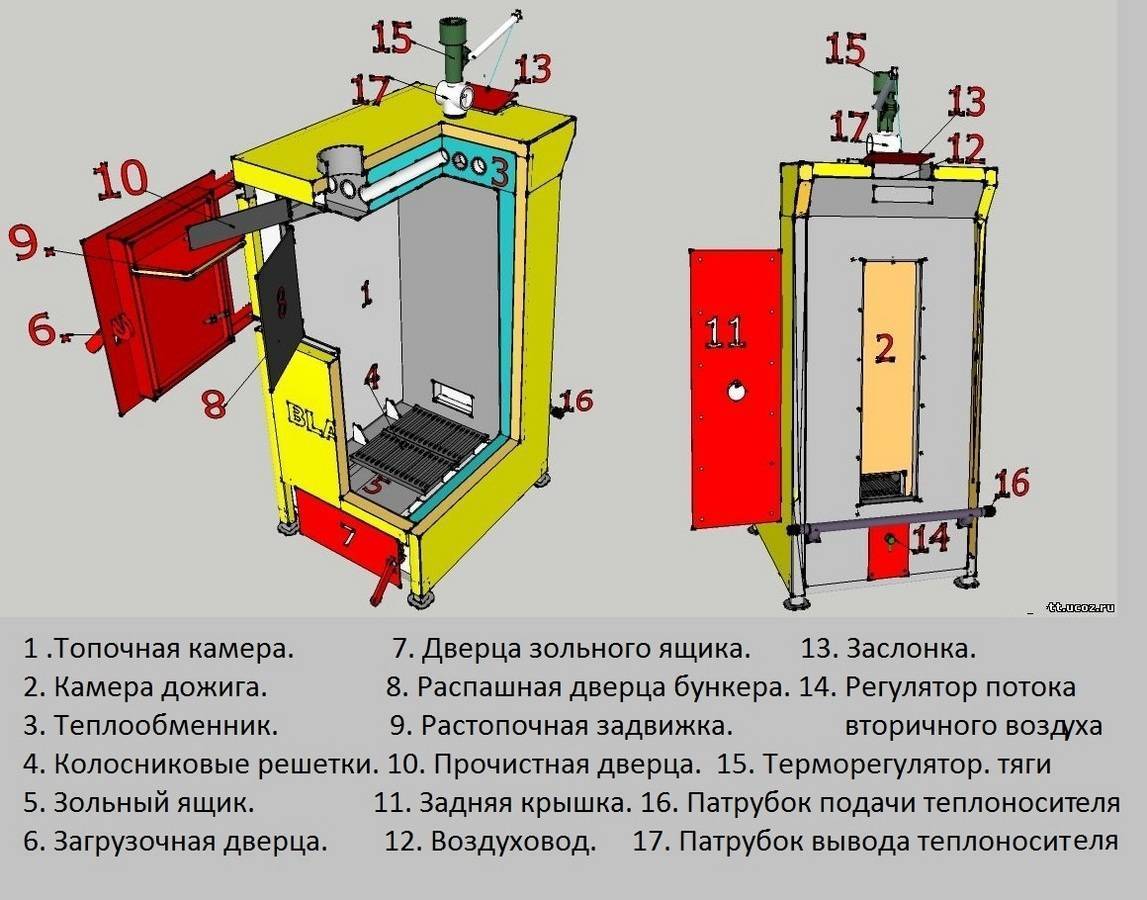

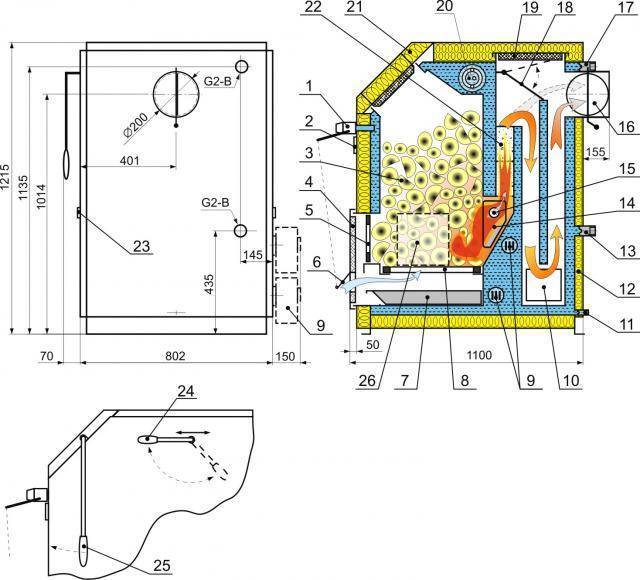

Чертежи и описание

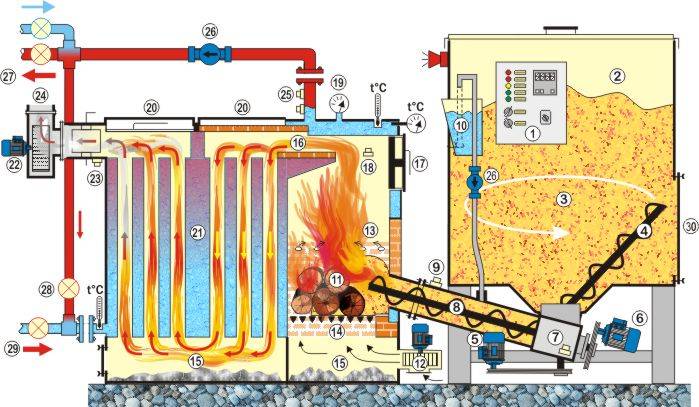

Принцип его действия таков:

- в топливник через дверку, расположенную в верхней части корпуса, закладывают разовую порцию топлива и разжигают их сверху;

- вентилятор-дымосос, установленный в верхней части корпуса, направляет выделяющийся при горении дым в камеру дожигания;

- там происходит окончательное догорание газов и содержащихся в них горючих включений;

- дым отводится через дымовой патрубок, расположенный в задней части котла, в дымоход;

- зола, образующаяся при топке, через колосниковую решетку попадает в зольник, который находится ниже топочной камеры;

- топку окружает водяная рубашка, играющая роль теплообменника и термоизоляции стенок котла;

- вода в теплообменник поступает через нижний штуцер, расположенный в задней части котла, а отводится в систему — через верхний;

- на верхней плоскости котла расположен контроллер, позволяющий регулировать режим, а внутри теплообменника — температурный датчик.

На чертеже представлены размеры котла и обозначения его конструктивных частей. Часть размеров обозначена буквенным кодом — их уточняют по таблице и выбирают по желаемой мощности котла. Эти размеры определены тепловым расчетом, от них зависит правильная и бесперебойная его работа.

Материалы и инструмент, необходимые для сборки

- Корпус котла делают своими руками из листовой стали и металлических труб с помощью сварки. Поэтому перед его изготовлением необходимо подготовить:

- сварочный инвертор, электроды;

- болгарка с отрезными и шлифовальными кругами;

- дрель с набором сверл по металлу;

- электролобзик.

Материалы и их примерное количество:

- 3 листа стали стандартного размера 1250х2500 мм, толщина 4-5 мм, лучше холодный прокат — его меньше ведет при скачках температуры;

- 2 листа оцинкованной стали 1250х2500 мм, толщина 1,5-2 мм;

- металлическая труба Ø32 мм, толщина стенок 3,2 мм;

- металлические трубы Ø57 мм, толщина стенок 3,5 мм;

- металлическая труба Ø159 мм, толщина стенок 4,5 м, общая длина 0,5 м;

- профильная труба двух сортотипов: 60х30х2 и 80х40х2;

- фурнитуру для дверок — ручки, задвижки;

- метизы;

- шамотный кирпич для футеровки топки;

- асбестовый шнур для термоизоляции дверцы.

Точное количество материала необходимо уточнить по рабочим чертежам. Кроме этого, необходимо подготовить дымосос — вентилятор необходимой мощности, термодатчик, контроллер и источник бесперебойного питания на ~220 В. Мощность вентилятора определяется с помощью расчета.

Для уменьшения веса котла для внешних стенок теплообменника можно взять сталь толщиной 2 мм. Они нагреваются меньше, чем до 100 градусов, поэтому не подвержены деформации.

Подробный разбор схемы

Согласно представленной выше схеме, наш пиролизный котел, собираемый своими руками, будет состоять из следующих частей:

Не считая вентилятора, подобный контроллер – единственная электронная вещь во всем агрегате. Экономить на ней категорически не рекомендуется.

- Электронный контроллер, управляющий вентилятором для котла;

- Дверца для загрузки дров (можно сделать самому или приобрести готовую);

- Дверца зольника;

- Дутьевой вентилятор (приобретается в магазине, создает тягу и вытягивает продукты пиролиза в камеру дожигания).

Из элементов управления – непосредственно контроллер и ручки для открывания/закрывания дверок.

Принцип работы пиролизных котлов и их особенности

Создавая пиролизные котлы своими руками, люди стремятся сэкономить денежные средства в своем кошельке. Если газовое оборудование стоит довольно дешево, то твердотопливные агрегаты просто поражают своей ценой. Более-менее приличная модель мощностью 10 кВт обойдется в 50-60 тысяч рублей – дешевле провести газ, если рядом проходила бы газовая магистрально. Но если ее нет, то выходов два – приобретать заводское оборудование или делать его самостоятельно.

Изготовить пиролизный котел длительного горения своими руками можно, но сложно. Давайте для начала разберемся, для чего вообще нужен пиролиз. В обычных котлах и печах дрова сгорают традиционным способом – при высокой температуре, с выбросом продуктов сгорания в атмосферу. Температура в камере сгорания составляет порядка +800-1100 градусов, а в дымоходе – до +150-200 градусов. Таким образом, солидная часть тепла просто улетает наружу.

Прямое сгорание дров применяется во многих отопительных агрегатах:

Твердотопливные пиролизные котлы могут использовать несколько видов топлива, в том числе отходы деревообрабатывающего производства и сельскохозяйственной переработки.

- Твердотопливные котлы;

- Печи-камины;

- Камины с водяными контурами.

Главным преимуществом данной методики является то, что она отличается простотой – достаточно создать камеру сгорания и организовать отвод продуктов сгорания за пределы оборудования. Единственным регулятором здесь становится дверка поддувала – регулируя просвет, мы можем отрегулировать интенсивность горения, тем самым воздействуя на температуру.

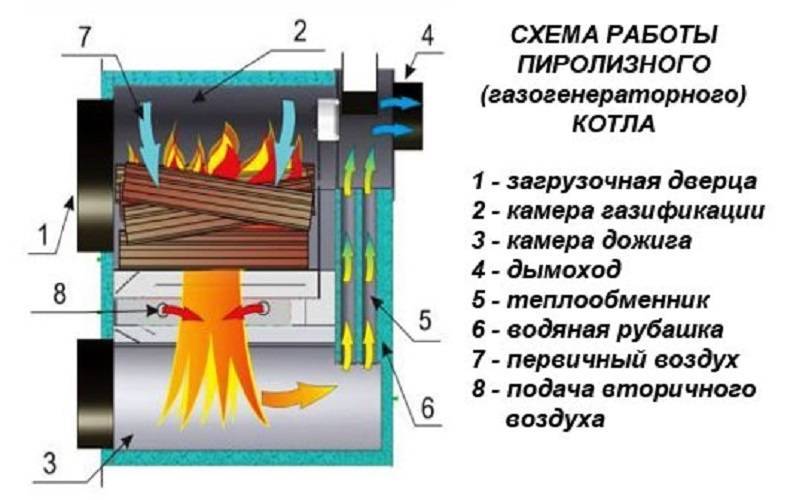

В пиролизном котле, собранном своими руками или купленном в магазине, процесс сгорания топлива идет несколько по-другому. Дрова здесь сгорают при низкой температуре. Можно сказать, что это даже не горение, а медленное тление. Древесина при этом превращается в подобие кокса, одновременно выделяя горючие пиролизные газы. Эти газы отправляются в камеру дожигания, где сгорают с выделением большого количества тепла.

Если вам кажется, что данная реакция не даст особого эффекта, то вы глубоко заблуждаетесь – если заглянуть в камеру дожигания, то здесь будет видно ревущее пламя ярко-желтого, почти белого, цвета. Температура сгорания – чуть выше +1000 градусов, а тепла в этом процессе выделяется больше, чем при стандартном горении древесины.

Для того собранный своими руками пиролизный котел смог показать максимальную эффективность, необходимы дрова с низким содержанием влаги. Влажная древесина не даст оборудованию выйти на полную мощность.

Реакция пиролиза знакома нам еще со школьного курса физики. В учебнике (а может и в лабораторном кабинете) многие из нас видели интересную реакцию – древесина помещалась в стеклянную запечатанную колбу с трубкой, после чего колба нагревалась над горелкой. Через несколько минут древесина начинала темнеть, а из трубки начинали выходить продукты пиролиза – это горючие газы, которые можно было поджечь и понаблюдать за желто-оранжевым пламенем.

Аналогичным образом работает и пиролизный котел, собранный своими руками:

На одной загрузке топлива пиролизные котлы работают около 4-6 часов. Так что большим и стабильно пополняемым запасом дров стоит озаботиться заранее.

- В топке разжигаются дрова до появления устойчивого пламени;

- После этого доступ кислорода перекрывается, пламя гаснет почти полностью;

- Запускается дутьевой вентилятор – в камере дожигания появляется высокотемпературное пламя.

Устройство пиролизного котла довольно простое. Основными элементами здесь являются: камера сгорания, в которой складированы дрова, и камера дожигания, в которой сгорают продукты пиролиза. Передача тепла в отопительную систему осуществляется через теплообменник

В схеме пиролизного котла ему уделяется особое внимание

Все дело в том, что теплообменники в пиролизных котлах, собранных своими руками, устроены не так, как в газовом оборудовании. Продукты сгорания с воздухом проходят здесь через множество металлических труб, омываемых водой. Для увеличения эффективности котловая вода омывает не только сам теплообменник, но и все другие узлы – здесь создается своего рода водяная рубашка, которая отбирает излишки тепла от раскаленных элементов котельного агрегата.

Техника безопасности

Как самодельные, так и заводские устройства отопления запрещено устанавливать в помещении близко от легковоспламеняющихся поверхностей (в любом случае не менее 20 см.)

Как самодельные, так и заводские устройства отопления запрещено устанавливать в помещении близко от легковоспламеняющихся поверхностей (в любом случае не менее 20 см.)

Обязательно использование предтопочного металлического листа, если основание не бетонное.

Вентиляция в помещении где установлен котел – обязательна (сечение окна не менее 100 см2).

Запрещено подливать жидкие средства для розжига на тлеющие угли.

При подкладке дров, для того чтобы избежать проникновения угарного газа в помещение, увеличивают тягу, закрывая отверстие для подачи вторичного воздуха.

Самодельными котлами не рекомендуется отапливать жилые дома. Только подсобные помещения.

Устройство и принцип действия пиролизных котлов

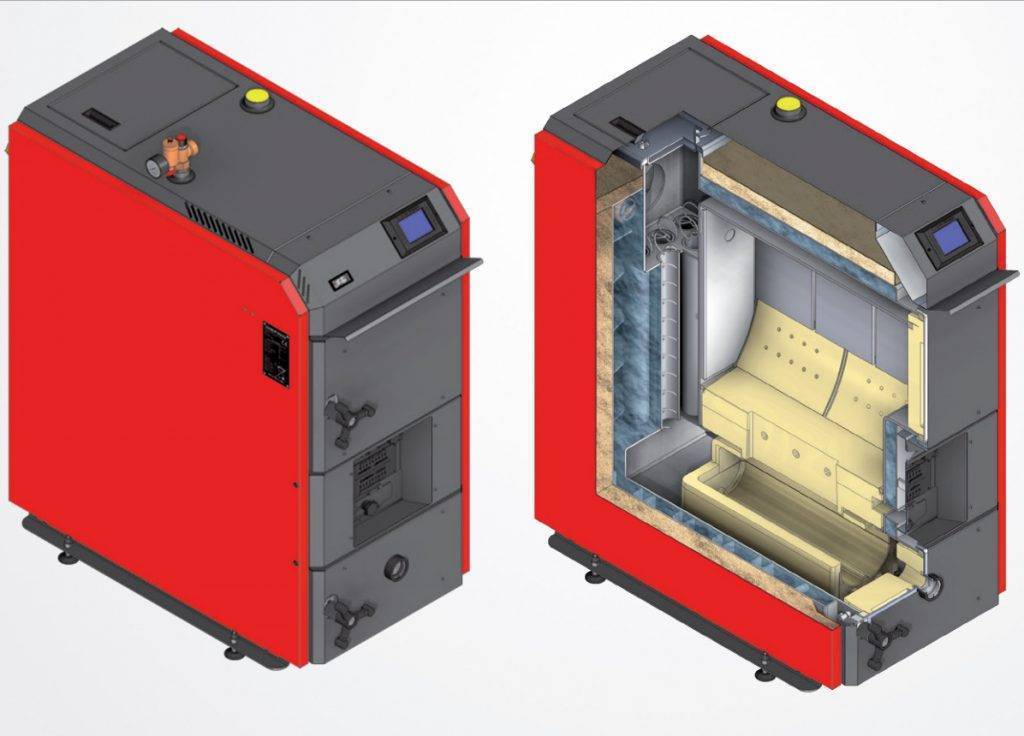

Пиролизный котёл промышленного производства

В основе работы газогенераторных котлов лежит принцип пиролиза, который заключается в том, что под воздействием высокой температуры при ограниченном доступе кислорода происходит разложение топлива на пиролизный газ и твёрдый остаток топлива. В основной камере происходит тление твёрдого топлива при температуре, достигающей 800 градусов. В результате этого выделяется тепло, необходимое для нагрева теплоносителя. Однако если в устройствах, имеющих традиционную конструкцию, выделяемый в результате горения газ, сразу удаляется через дымоход, в данных устройствах он смешивается с кислородом, который подаётся принудительно и догорает во второй камере. Здесь же происходит дополнительный нагрев воды, выполняющей чаще всего роль основного теплоносителя.

По сравнению с котлами, работающими по традиционной схеме, газогенераторные котлы имеют целый ряд преимуществ, среди которых можно выделить следующее:

- Высокий КПД, а в некоторых устройствах данного типа этот показатель превышает 80%, в то время как в других устройствах это обычно 60-70% и даже меньше.

- Минимальное количество вредных отходов, чему способствует взаимодействие пиролизного газа и активного углерода, что на треть сокращает выброс в атмосферу вредного углекислого газа.

- Универсальность пиролизных котлов, которая заключается в возможности использования различных видов твёрдого топлива, среди которых древесина, древесные пеллеты и даже опилки.

- Лёгкое обслуживание, заключающееся в том, что загрузка топлива во многие газогенераторные котлы происходит не чаще 1 раза в сутки.

- Доступная цена – учитывая тот факт, что эффективность котлов, работающих на основе пиролиза, гораздо выше даже традиционных газовых котлов, а стоимость отходов производства деревообрабатывающих предприятий и вовсе незначительна, можно отметить, что использование пиролизных котлов способно приносить ощутимый экономический эффект.

- Минимальное количество твёрдых отходов горения – золы и сажи, что облегчает обслуживание котлов.

Несмотря на это стоит отметить, что при работе пиролизных котлов следует учитывать, что не любое топливо подходит для их работы. В частности, чаще всего для работы котлов пиролизного типа, используемых для обогрева дома, используется древесина. Однако не любая древесина будет одинаково пригодной. Суть процесса пиролиза заключается в том, чтобы выделялось как можно больше горючих летучих веществ, а это возможно только в том случае, если влажность древесины имеет небольшие значения – не более 20%. В противном случае эффект пиролиза достигнут не будет и эффективность такого котла будет гораздо ниже. Кроме этого, пиролизные котлы, изготавливаемые промышленным способом, напрямую зависят от электроэнергии, необходимой для организации подачи воздуха. В случаях отключения последней, они могут в лучшем случае работать только на поддержание температуры, нисколько не обогревая помещение.

Делаем агрегат верхнего горения

Как уже говорилось выше, подобные котлы проще всего изготавливать из пропановых баллонов емкостью 50 литров. Для этого из резервуара нужно выкрутить вентиль и заполнить его водой, а потом отрезать верхнюю часть болгаркой по заводскому шву. Дальше надо сварить такие элементы:

- колосниковую решетку из арматуры, как это сделано на фото;

- трубу с дисковым грузом и распределителями воздушного потока;

- загрузочную и зольную дверцу с ручками;

- согните из листового металла обшивку водяной рубашки.

Сборка теплогенератора производится согласно представленному чертежу. Сначала устанавливаются колосники, потом – труба с грузом и верхняя крышка. После чего приваривается дымоход и устраивается водяная рубашка с наружным утеплением. Больше подробностей показано в следующем видео:

Заключение

Пиролизные установки, сделанные своими руками, приобретают все большую востребованность. Причина – высокая стоимость котлов заводского изготовления, самодельные агрегаты часто оказываются единственной альтернативой. Единственный недостаток — топливо для пиролизных котлов должно иметь влажность не выше 25%, иначе процесс пиролиза будет слабым, что влияет на производительность установки.

Всем привет, с Вами снова Складий ! На днях установил систему длительного горения фирмы В Polster c-11

Любителям наглядности и моих видео сюда :

Итак, предлагаю сразу разъяснить как оно работает на собственном примере. Включаю систему, разжигаю ведро дров. После того как прогорели дрова, на раскаленные угли, я закладываю полную топку угля (4 ведра). Благодаря вентилятору котел не потухнет, вентилятор продует угли и тяга будет 100%. Далее выставляю температуру и иду по своим делам. Систему настроил так: вентилятор 75 ватт, 120мм работает на 30% оборотов (этого хватает для плавной работы, на 85% чуть не спалил дверцы и колосники).

Вентилятор раздувает топливо, на 30-ти градусах включается насос, дует до тех пор, пока температура в трубах не начнет приближаться к заданной на контролере (допустим 60), при 57 обороты плавно уменьшаться, пока она не станет 60 (что бы не было эффекта инерции это все настраивается). При достижении заданной температуры вентилятор отключится, и воздушная заслонка в нем практически перекроет подачу воздуха в котел. Нет дыма без огня, а огня без кислорода =) Поэтому котел перейдет в режим тления, после чего насос, гонящий воду, поможет радиатором отдать тепло в помещение, температура системы упадет, включится вентилятор, система перейдет в активное горение и станет снова раздувать его. И так по кругу. После того, как с включенным вентилятором температура упадет ниже 30 градусов (настраивается), система поймет что закончилось топливо, даст звуковой сигнал и отключит насос и вентилятор.

Контроллер с вентилятором выглядят вот так :

Также присутствует датчик температуры воды в системе, и выход на циркуляционный насос. О насосе я писал в прошлом посте, если собираетесь ставить — го читать https://pikabu.ru/story/ustanovka_tsirkulyatsionnogo_nasosa_…

У системы много функций и регулировок, более подробную информацию о данной системе легко найти в интернете.

Собственно, некоторые важные моменты опишу тут, остальное — в видео .

—О выборе вентилятора: выход на вентилятор 220вольт, то есть можно установить более дешевый вентилятор, например для вентиляции:

Жаль только заслонка там не стоит, но есть заслонки для вентиляции. Короче, кто хочет экономить и есть голова, сам придумает как (можно еще вентилятор от автомобильной печки поставить)

—Не прожгите котел! Настройте обороты вентилятора, ибо он разгоняет угли до температуры, которая может привести в негодность ваш котел. Лучше пусть будет плавнее, но безопаснее, согласны ?

—Проверьте систему на закипание. Порой свет отключают. Котел перейдет в режим тления, но не закипит ли он без насоса? Испытайте систему в таком режиме, под бдительным контролем.

Вот, собственно, и все. Возможно забыл о чем то в видео, ищите в комментах ) И пишите что думаете об этом)

Друзья, еще не зима, но результаты уже такие :

— 2,5 ведра антрацита (10л ведро) горят более 13-ти часов, при температуре системы 55град, и среднесуточной температуре за окном в +8 градусов;

— 4 ведра антрацита горели более 24-х часов.

В процессе горения закладка топлива дает усадку, что дает возможность загрузить еще топлива. Также можно раз в сутки вычищать золу, чтобы в топочной камере стало больше места. Таким образом, можно поддерживать горение фактически неограниченное время. У меня получалось более 2-х суток. Возможно было бы и больше, но я там просто не живу.

Спасибо за внимание, подписывайтесь на меня, я погнал делать что то новое ! Удачи в ваших делах, пока !

220

Ранее для обогрева домов чаще всего использовались печи. Но из–за своей затратности и малой продуктивности спрос на них упал. Им на замену пришел котел. Топливо, которое используется для работы котла – дрова, потому что они более экономичны.

На сегодняшний день производитель предлагает большой выбор для покупки. Есть и разные виды котлов. Например, газогенераторные котлы в Украине очень популярны и востребованы.

Общие выводы

на втором месте по экономичности

Нужно заметить, котлы обычно меньше по размерам, чем печи. Некоторые котлы и печи заводского изготовления могут работать как в обмуровке кирпичами, так и без нее. Единственное требование при любом варианте — обеспечение хорошего «теплого» дымохода.

Проведем краткий обзор одной из печей заводского изготовления.

Из отечественных серийных моделей популярностью пользуется пиролизная печь марки «Самогрейка». Это довольно функциональная конструкция. Ее можно использовать для обогрева помещений площадью от 100 до 400 кв. метров, отбора горячей бытовой воды (печь двухконтурная и оборудована накопительным 100-литровым баком), и для горячего копчения продуктов.

Данная печь работает с любым видом контура циркуляции. В качестве топлива используется любое твердое. Мало того, что она требует обслуживания раз в несколько суток, так еще имеет запасной электрический котел, что значительно увеличивает ее удобство и универсальность в пользовании. В ее электрической части смонтировано два ТЭНа (по 2,5 кВт каждый) для отопительного контура и один ТЭН (1,2 кВт) в накопительном баке для бытовых нужд. Диапазон работы печи на одной загрузке топливом колеблется от 16 до 82 часов (при максимальном режиме и при минимальном режиме). Внешне выглядит как прямоугольник с размерами 1800*900*600 мм и полным весом 276 кг.

От автора

В настоящее время выбор пиролизных печей и котлов все больше растет. Основные их функции такие же, как у вышеприведенной «Самогрейки». Можно сделать такую печь и самостоятельно. Существует множество самодельных кирпичных и металлических печей. Например, наша инструкция по самостоятельной постройке печи длительного горения.

Пиролизные устройства известны давно, но долгое время использовались в основном в промышленности для получения кокса. В довоенное и военное время прошлого века они даже на грузовые автомобили устанавливались, именуясь газогенераторными установками (это их второе название). Сейчас они начинают выходить из тени, и все чаще и чаще приходят для обогрева частных помещений. Там, где нет возможности подвести газ или задействовать пеллеты, они порой являются самым экономичным вариантом. По своей сути они являются источником своего, «местного» газа, который сразу же сжигается. Кстати, в качестве топлива для пиролизных печей, вполне можно использовать и разные пеллеты и брикеты. Конечно, при их использовании срок работы на одной заправке изменится, в какую сторону — зависит от топлива.