Как подобрать режущую проволоку

Подходящий резак можно сделать из нихромовой проволоки (Х20Н80), которая применяется в конструкции большинства бытовых приборов в качестве нагревательного элемента. По механическим характеристикам нихром сравним с обычной сталью, при этом отличается большим удельным сопротивлением и пределом нагрева до температур +1200 ºC. Для изготовления приспособлений под порезку доступна проволока диаметром до 10 мм.

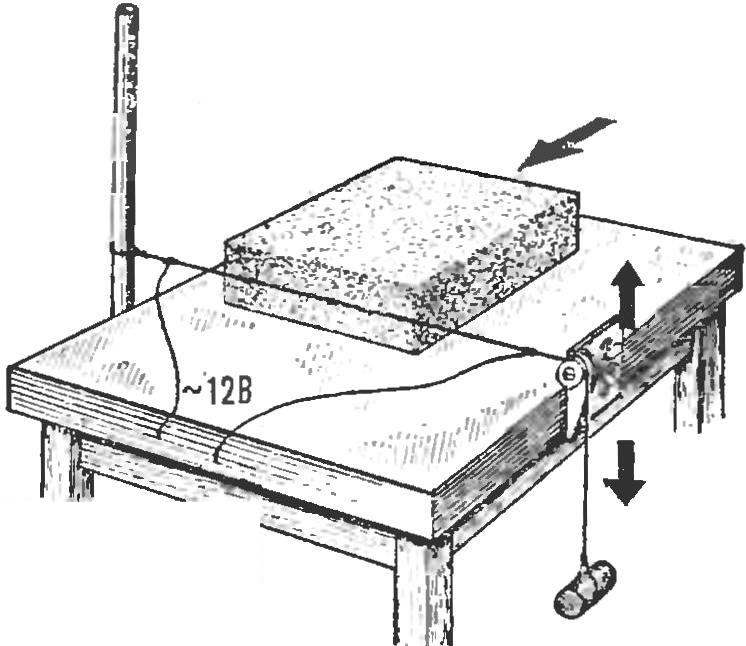

Точная и плавная резьба пенопласта возможна при нагреве линии реза до температуры, которая в два-три раза превышает порог плавления (+270 ºC). Следует учитывать, что такой процесс предполагает расход энергии и на поглощение тепла самим материалом пропорционально его плотности. Поэтому для эффективной и безопасной резки нужно подобрать проволоку подходящей толщины, чтобы исключить расплавление металла при максимальном нагреве.

Расчет и подготовка электрической части

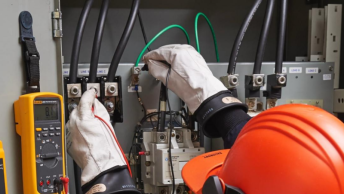

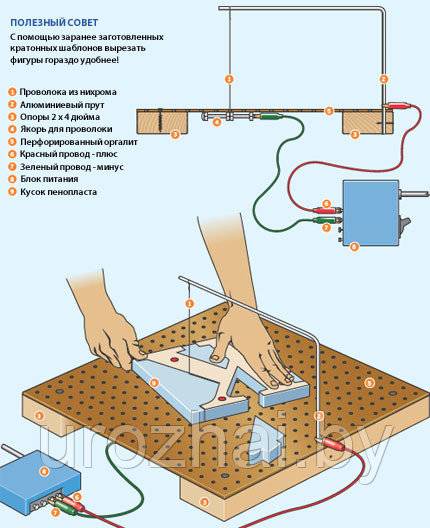

Для безопасной работы аппарата нужно правильно смонтировать токопроводящие элементы, которые соединяют с источником электроэнергии через накидные клеммы. Чтобы порезать материал, можно использовать переменный или постоянный ток. Мощность источника рассчитывают исходя из того, что для эффективной порезки на 10 мм проволоки понадобится до 2,5 Вт (для 500 мм — 125 В).

Для безопасной работы аппарата нужно правильно смонтировать токопроводящие элементы, которые соединяют с источником электроэнергии через накидные клеммы. Чтобы порезать материал, можно использовать переменный или постоянный ток. Мощность источника рассчитывают исходя из того, что для эффективной порезки на 10 мм проволоки понадобится до 2,5 Вт (для 500 мм — 125 В).

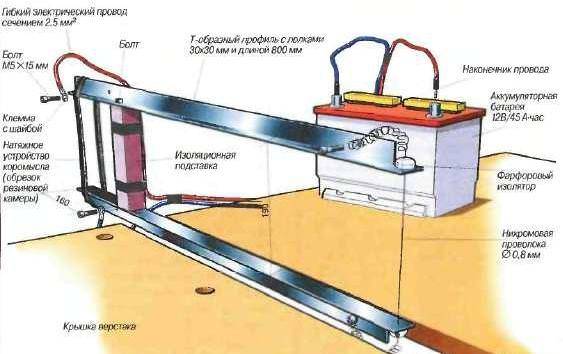

Напряжение тока пропорционально сопротивлению и рассчитывается по формулам или таблицам. Но в среднем при диаметре проволоки 0,8 мм, длине 500 мм и сопротивлении 2,2 Ом понадобится источник тока напряжением 12 В с током нагрузки 12 А. Изменение длины в большую или меньшую сторону потребует и аналогичного повышения или снижения напряжения при той же силе тока.

Источники электроэнергии и схема подключения

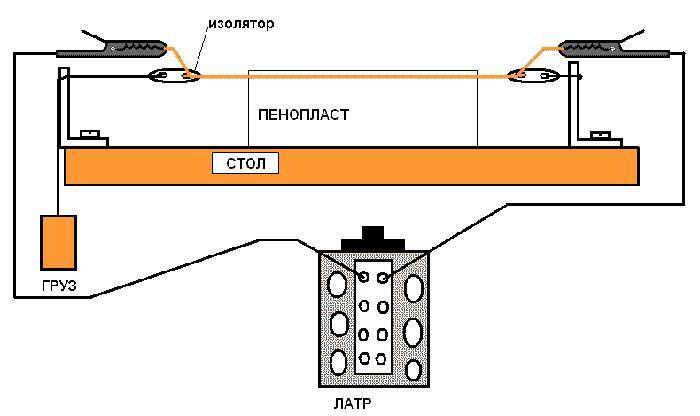

Безопасную порезку обеспечивает подключение к обычной бытовой сети 220 В через автомобильный трансформатор. Для регулировки напряжения в единственной первичной обмотке предусмотрена ручка, с помощью которой перемещают графитовое колесо и снимают напряжение с соответствующего участка. Изменять этот параметр можно в пределах от 0 до 240 В. Подключение к источнику тока осуществляется через клеммную коробку.

При подключении самодельного станка для разрезания пенопласта к электросети нужно убедиться, что фаза не приходится на общий провод. Все необходимые параметры и схему подключения можно найти на корпусе трансформатора. До подключения к сети нужно проверить работоспособность устройства с помощью мультиметра.

Более простой вариант подачи тока на проволоку заключается в использовании обычных понижающих трансформаторов с отводами от вторичных обмоток. В таком случае не придется подбирать величину напряжения, поскольку это значение всегда постоянно и достаточно для нагрева проволоки до нужной температуры. Подобрать нужное значение можно при первоначальной настройке трансформатора, предусмотрев в цепи определенное количество витков обмоток.

Нагреть проволоку для порезки пенопласта можно и с помощью бытовых приборов. При этом учитывают следующие нюансы:

Чтобы изготовить термонож для пенопласта или поролона, не потребуется значительных затрат сил и времени. Для этого подойдет проволока практически любого диаметра, но при неизвестных параметрах (диаметр, сопротивление) наращивать мощность нужно постепенно, подключая сначала маломощные источники тока. Большое значение имеет надежная изоляция контактов и контроль положения фазы, которую нельзя подключать к проволоке.

Пенопласт — легкий, долговечный, хороший теплоизоляционный материал, с которым очень просто работать. Но у него есть одна неприятная особенность: обычно он изготавливается в виде плит достаточно больших размеров, которые в процессе работы приходится разрезать на куски меньших размеров. Как бы остро ни были наточены нож и пила, аккуратно разрезать ими плиту не получится, поскольку при механическом воздействии разрушается структура пенопласта, отчего он не режется, а крошится. Поэтому для резки нужно использовать специальный резак для пенопласта.

Пенопласт как и любой материал требует раскроя, именно для этого нужен резак.

Как сделать нихромовый резак для пенопласта

Смотреть все картинки

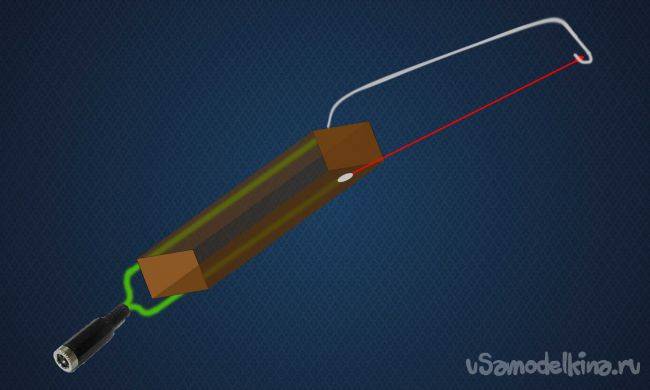

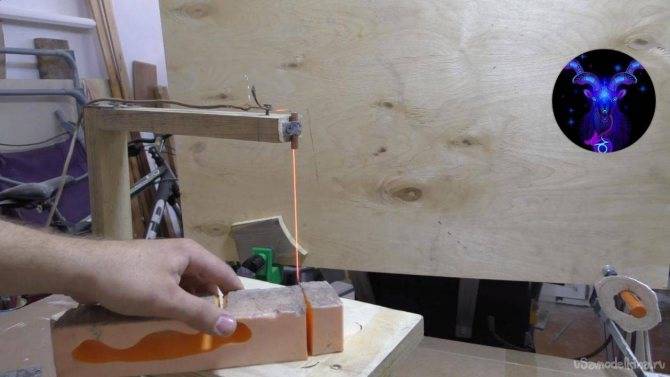

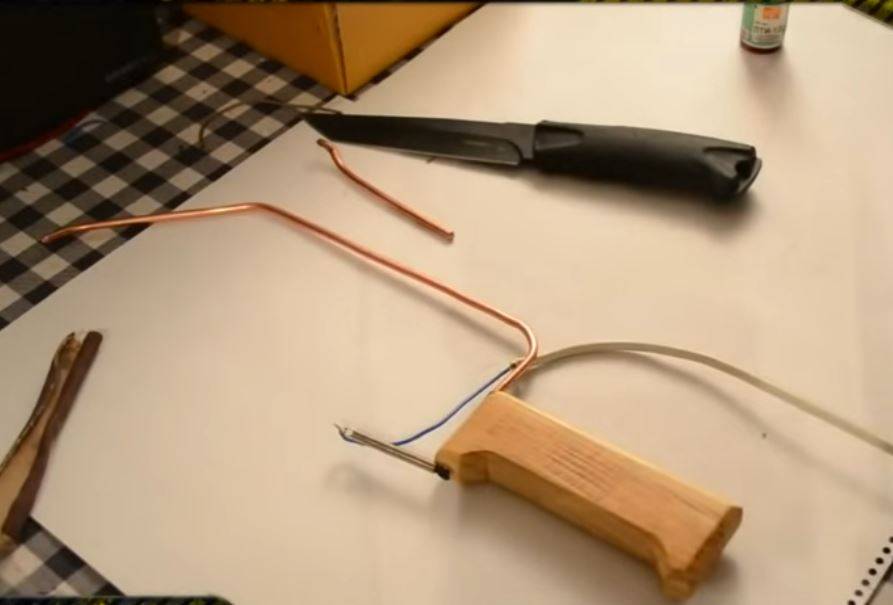

Доброго времени суток! Столкнулся я проблемой, как порезать ровно пенопласт для подставки под модель,диораму и т.д. Проблема порезать его с помощью ножа для меня серьезная,так как трясется рука после аварии.Порылся в интернете в поиске инфы и наткнулся на вот такую вещь как нихромовый резак.

Его применяют для резки пенопласта,дерева,пластика и т.д. Ну и дело понеслось! Первом делом надо было найти нихромовую нить(проволоку),в поисках ее прошерстил весь гараж,гараж соседа (с его разрешения конечно))),подвал,чердак ну и все места где можно было найти ее,не найдя ничего подходящего, было уж опустил руки,но наткнулся на старый паяльник без ручки,разобрав его добрался до нити.

Порывшись еще нашел блок питания на 20 вольт 2 ампера,для светодиодный ленты,он как я помню был не исправен.поэтому и выдавал 20 волт вместо 12,подключаем. Длина прогреваемой части нити увеличилась всего на 8 см.

Ищем дальше,тут пришел сосед по гаражу,спросил у него нет ли чего подходящего,он дал положительный ответ.Проходит минут 20,вот он блок питания на 36 вольт переменки,использовался в гаражах чтобы провести 36 вольт для подвального помещения.

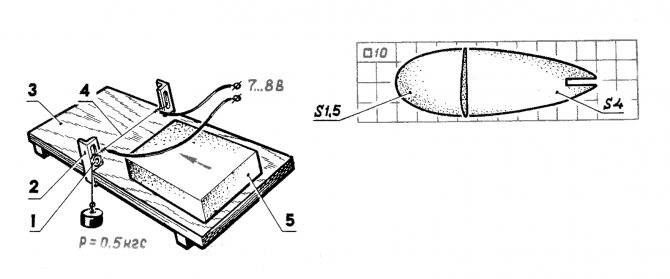

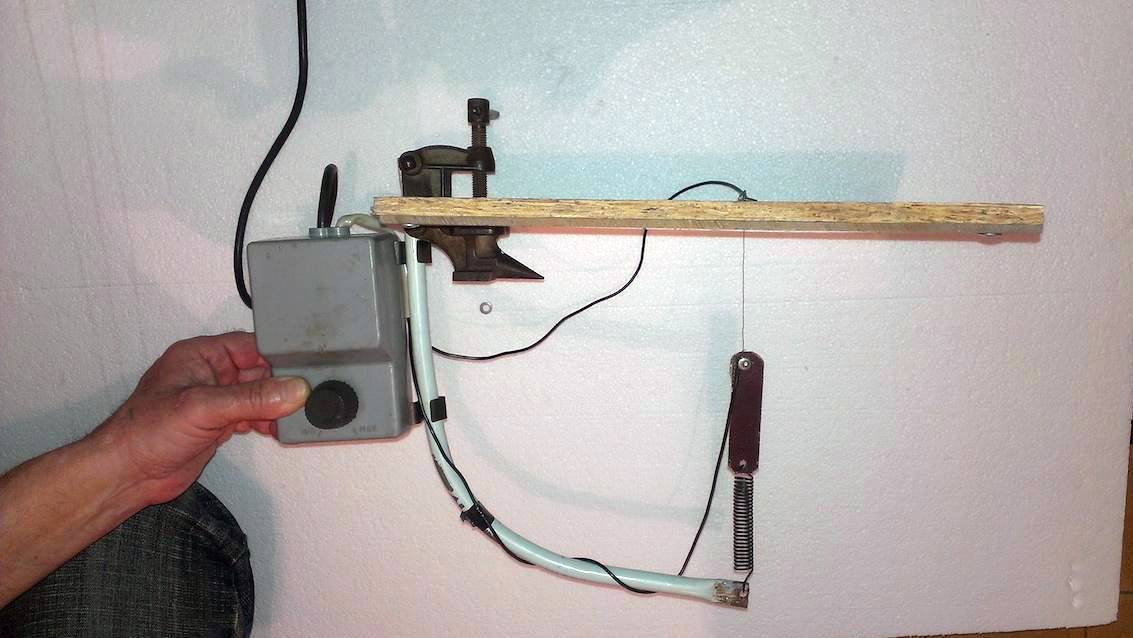

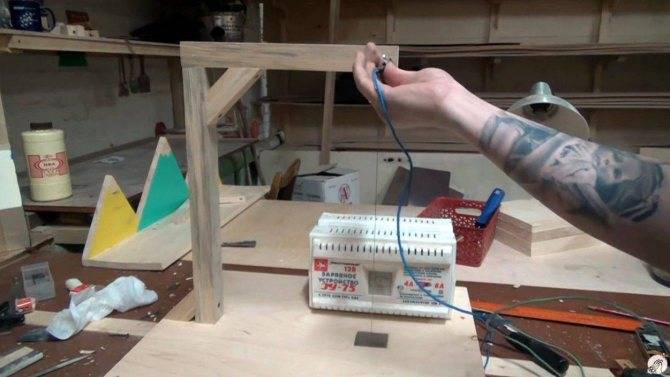

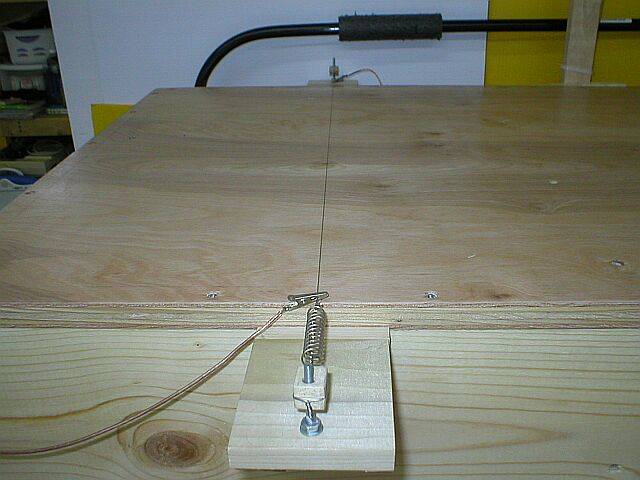

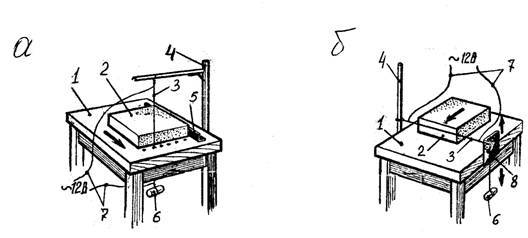

Подключаем все 50 см нити нагреваются и очень даже не плохо режут пенопласт.Супер! Начинаем делать станину. Шерстим потайные уголки гаража,вот оно то что надо старый плиткорез с отломанной ручкой,разбираем.

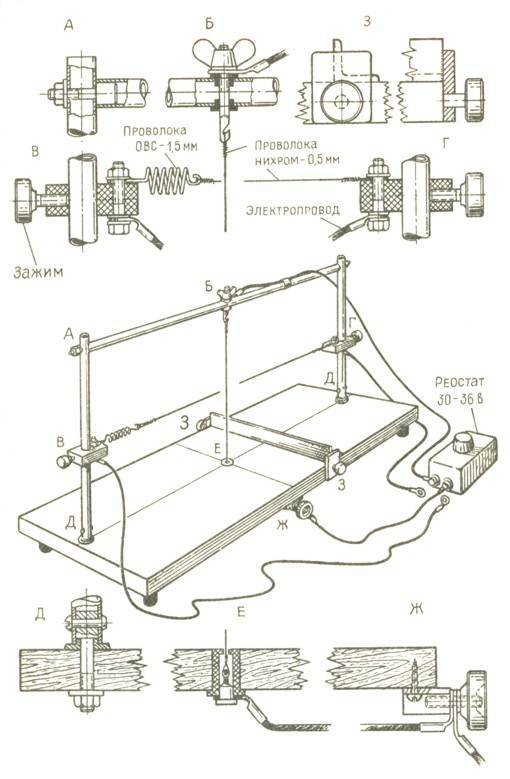

Шерстим дальше,находим алюминиевую арматуру,механизм ручки двери от газели,пару палочек пвх пластика,немного стеклотекстолита.

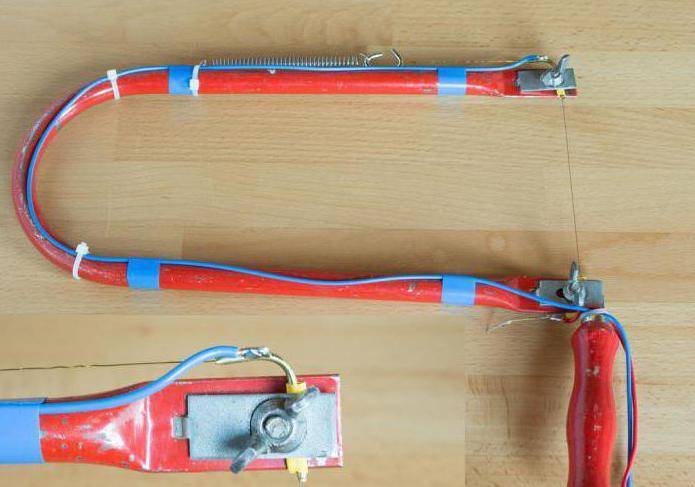

Отрезаем алюминиевый п-образный профиль,длина 50 см,далее нагреваем его и вживляем в него пвх палочку,в начале и в конце,они будут служить изоляторами.сверлим профиль,крепим пвх палочки,также крепим механизм от газели)) Не много доработав его,избавился он люфта.Отрезаем полоску стеклотекстолита,режем пополам и крепим к пвх палочкам.

Далее крепим все это на нашу станину от плиткореза,протягиваем провода,цепляем их на 3-х мм болтики которые просунуты в отверстия в текстолите.Также на эти болтики цепляем маленькое колечко из стальной проволоки,далее на это кольцо привязываем один конец нихромовой нити,на другой конец нити цепляю пружинку (не жесткую) она нужна для компенсации растяжения нити при нагревании.

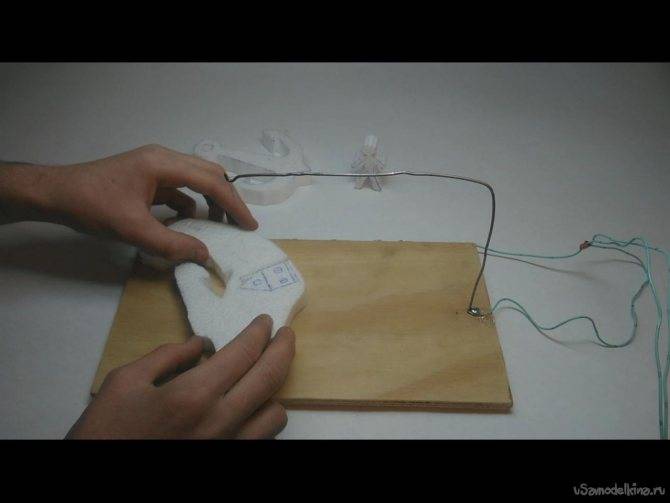

Теперь можно и опробовать,берем кусочек пенопласта и режем.

Ну как то так! Прошу прошение за фото,но лучшего не получилось!

Видеоуроки — Ты можешь сделать сам! / HLab

Об этом видео

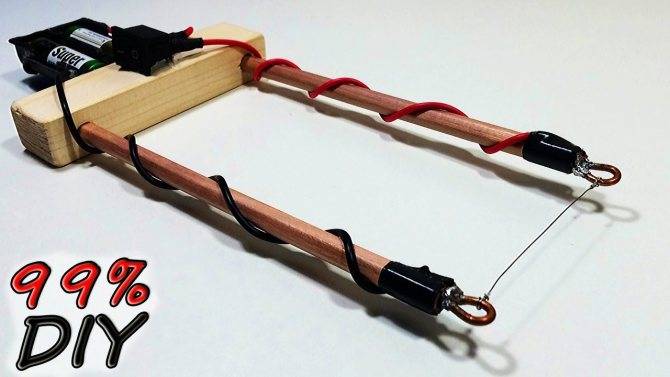

НАМ ПОНАДОБИТЬСЯ НЕБОЛЬШОЙ ДЕРЕВЯННЫЙ БРУСОК , 2 деревянных карандаша медный провод батарейка выключатель нихромовая нить и др. Мой VK https://vk.com/id331792119 Мой Instagram dima_i01

самоделки, как сделать, своими руками, нихромовый резак, станок для пенопласта, самоделка, идея самоделок, лайфхак, резка пенопласта, фигурная резка, станок для резки, из пенопласта своими руками, нихромовая нить, нихромовая проволока, нихромовая спираль, фигурная резка пенопласта, полистирол, эппс, xps, эпс, экструдированный пенополистирол, резак, резак для пенопласта, пенопласт, струна, горячая струна, нихром, нихромовая проволка, станок для резки пенопласта, резак для пенополистирола, резак для пенопласта своими руками, как сделать резак, как сделать резак для пенопласта, как сделать резак для пенопласта своими руками, чем резать пенопласт, как разрезать пенопласт, электронож, как сделать нихромовый резак, резак со столом, нихромовый резак своими руками, нож для резки пенопласта, пенопласто резак, пенопласто рез, с подручный средств, make a blonde, простой резак, крутой резак, самоделки, сделай с блондинкой, режем пенопласт, робота з пенопластом, резать пенопласт, как резать пенопласт, самоделки37.7, сделай сам, как зделать, лайфхаки, homemade show, cutter, plastic foam cutter, how to make a plastic, styrofoam cutter, glue gun, how to make, how to build, home made, life hack, diy, do it yourself, how, how to, make, foam cutter, how to make a cutter, как сделать нож для пенопласта, samodelki. tv, станок для резки пенопласта своими руками, как сделать usb нихромовый резак своими руками, how to make a nickel-chromium fret-saw cutter, как сделать электро нож, утепление, режем, крошим, переработка, ппс, ппу, техноплекс, пеноплекс, батэплекс, как порезать пенопласт, чем порезать пенопласт, резка, резка пеноплекса, улей из ппс, станок своими руками, как сделать станок, крутые идеи, приспособление, полезные советы, как, сделать, паяльник, легко и просто, под музыку, резак пенопласта своими руками, поделка, как в домашних условиях, даня крастер, творчество, искусство, станок, дешево, фехрель, кантал, вейп, авто зарядка, рез, плавление, литье, обработка, мастерская, мастер, изобретатель дима, сегодня, для, в домашних условиях, инструмент, легко, просто, die, для новичков, для пенопласта, термо, лазер, инструменты, разрезка, самодельные, пилка, нож, нож для пенопласта, делаем сами резак для пенопласта, станок для пезки пенопласта, блок питания от компьютера, бп от пк, capricorn, пенополистирол, foam own hands, foam machine, knife for foam plastic, laser tools, sawing, mrgear, полноценный резак для пенопласта без нихрома своими руками, резак для пенопласта из паяльника, лучший резак для пенопласта., резак своими руками, как сделать нихромовый резак-лобзик своими руками, avto class, самоделки электроника, своими руками самоделки, самоделки из электроники, электроника самоделки, авто класс

Опасность изготовления терморезака на основе ЛАТРа

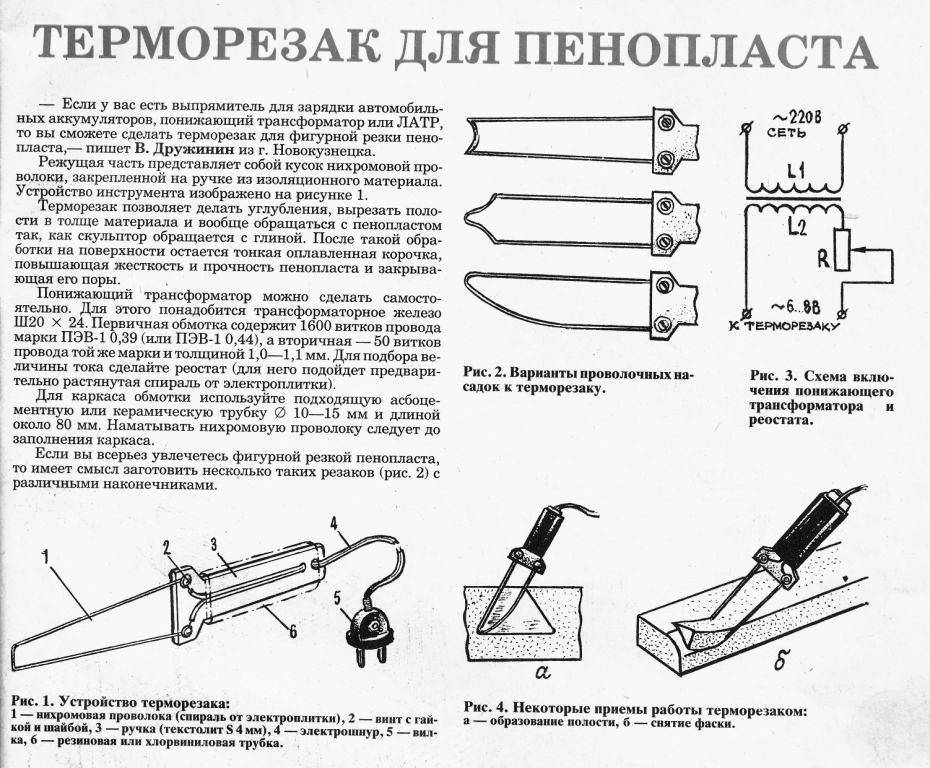

Регулируемые лабораторные автотрансформаторы часто используют при изготовлении самодельных терморезаков. Так поступил пользователь FORUMHOUSE Sidyakin.

Sidyakin

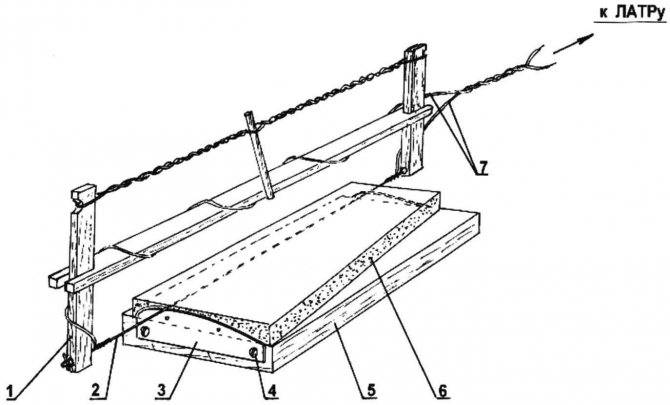

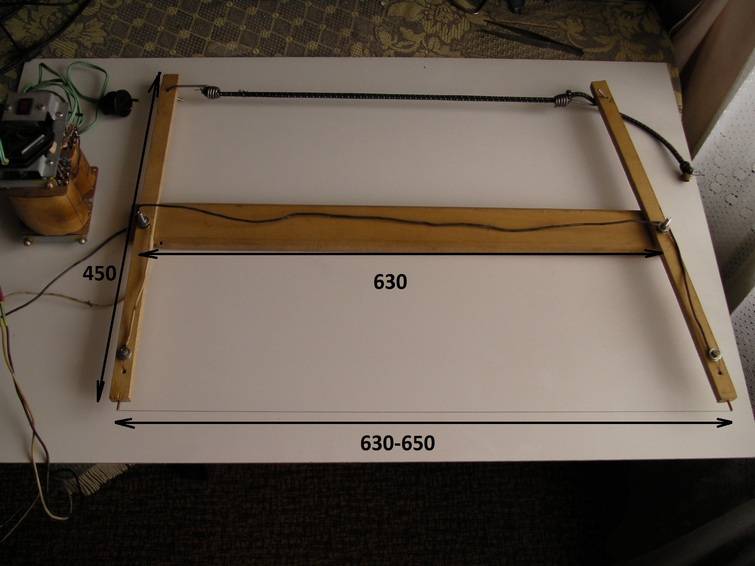

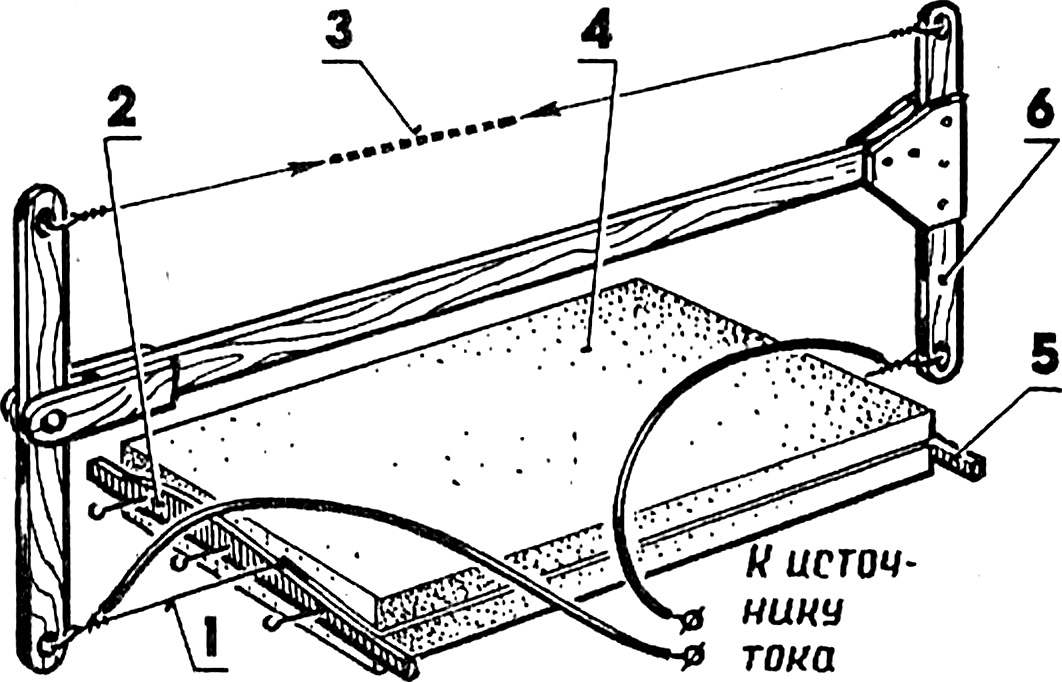

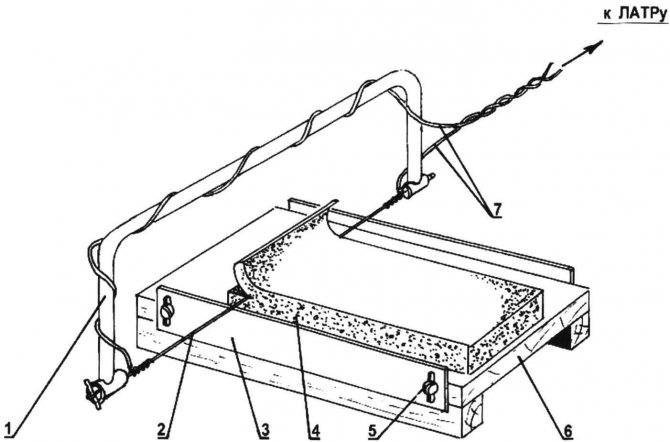

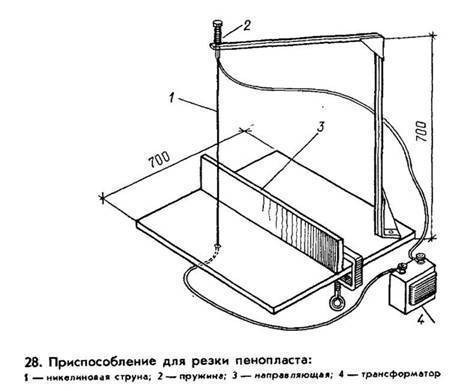

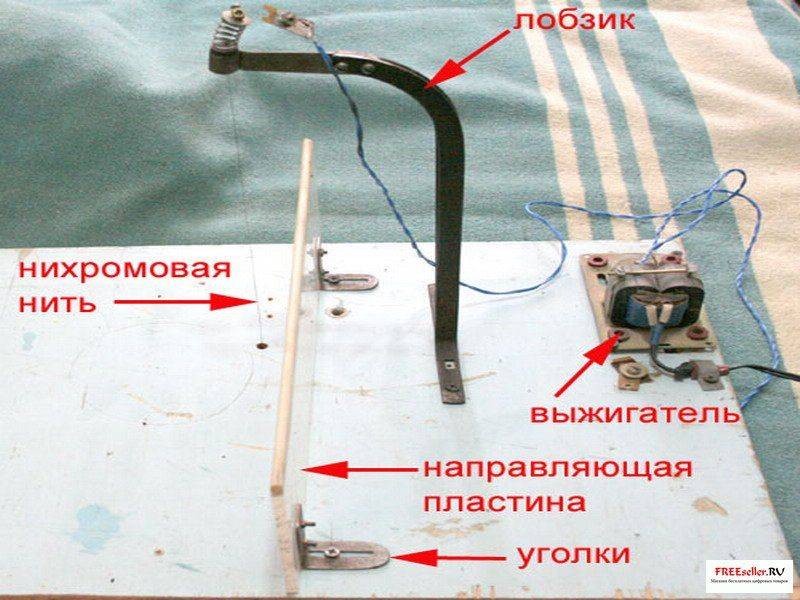

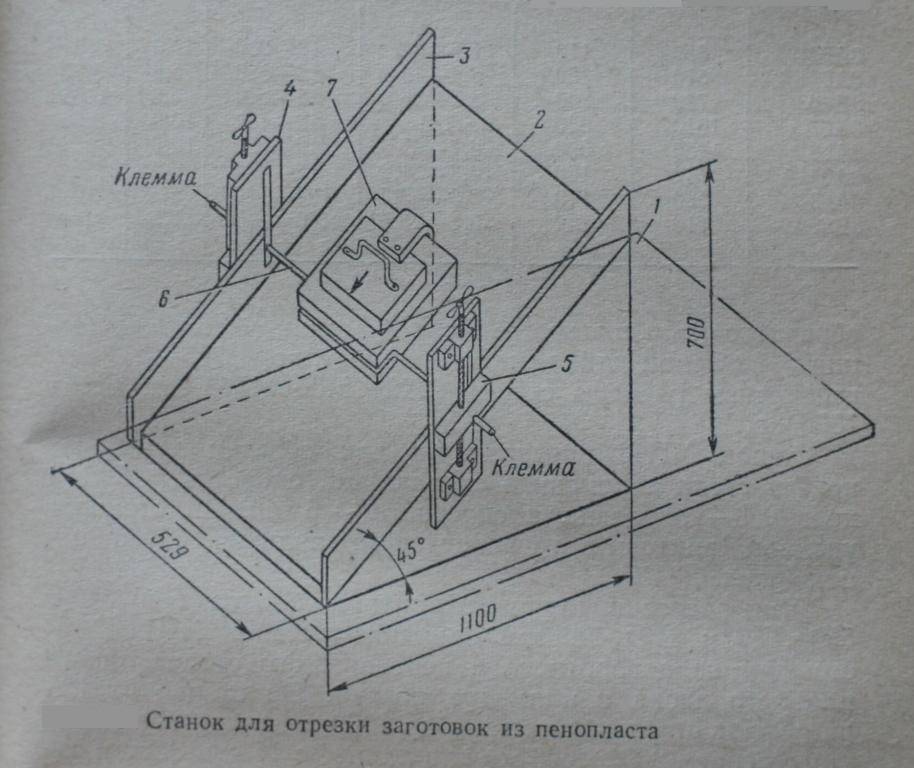

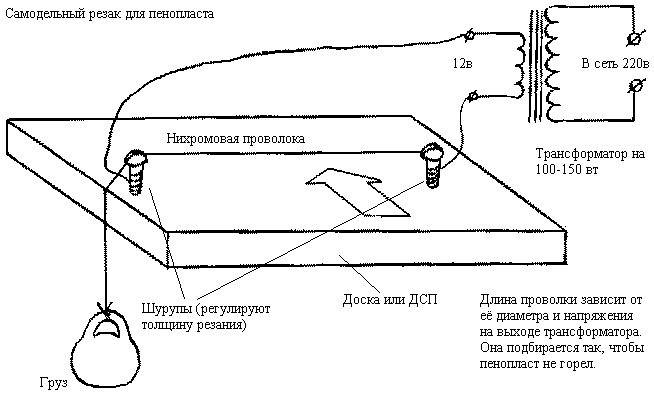

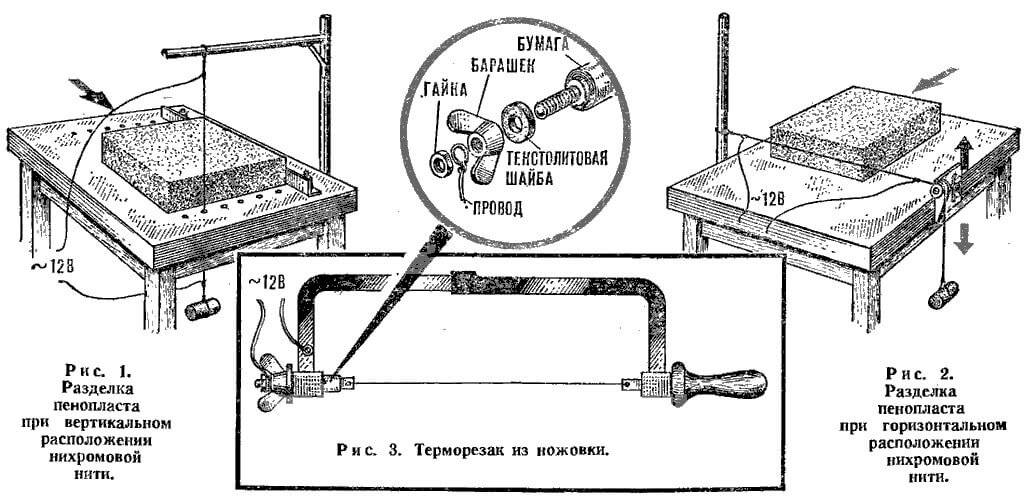

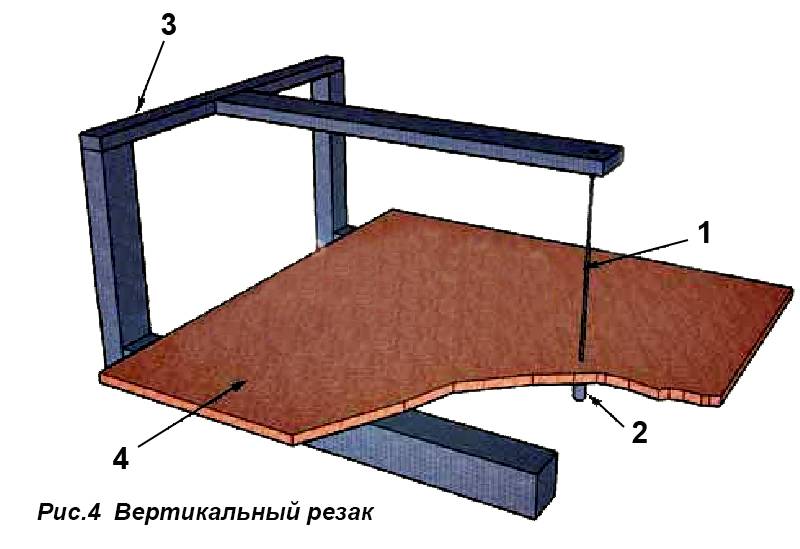

Собрал резак для роспуска пенопласта. Основа станка – крышка от письменного стола. Еще потребовались две шпильки, гайки, шайбы, спираль от электроплитки, ЛАТР и рубильник.

ОлегЛьвович

Вижу на фото, что на резаке выставлено 40 Вольт. На моём резаке трансформатор выдаёт 36 Вольт. Советую вам аккуратнее работать с ЛАТРом. Если будет пробой, то на проволоку пойдёт напряжение 220 Вольт.

Антон48 Пользователь FORUMHOUSE

Я тоже хочу сделать станок для резки пенопласта. Нихромовую нить возьму от старой электроплитки. Ещё у меня есть ЛАТР-2М. Пойдёт такой для резака? Там шесть выходов. Не понял, а куда подключать сеть и нагрузку?

Андрей-ААПользователь FORUMHOUSE

С одним таким ЛАТРом работать нельзя — опасно, можно попасть под 220В, т. к. ЛАТР не развязывает выход от входа независимо от установленного на нем напряжения. Нужен или дополнительный трансформатор, или — подключать входы и выходы строго «ноль в ноль». Т. е. — без вилок и розеток, а на постоянно, точно зная, где ноль, а где фаза.

Электрон

Такую систему нельзя сфазировать для безопасности. Относительно земли на нихромовой нити всегда будет опасное напряжение. Это автотрансформатор. Нужен еще трансформатор по входу. Посмотрите, как сделал я. Электрическая схема в начале статьи.

Выбор нихромовой проволоки

Нихромовая проволока по внешнему виду мало чем отличается от стальной проволоки, но сделана она из сплава хрома и никеля. Наиболее распространена проволока марки Х20Н80, содержащая 20% хрома и 80% никеля. Однако в отличие от стальной или медной проволоки, нихромовая проволока имеет большее удельное сопротивление и выдерживает, сохраняя, высокую механическую прочность температуру нагрева до 1200˚С. Нихромовая проволока выпускается диаметром от 0,1 мм до 10 мм.

Нихромовая проволока широко используется в качестве нагревательных элементов в бытовых и промышленных изделиях, таких как электрический фен, утюг, электроплитка, лучевые обогреватели, паяльники, водонагреватели и даже в электрочайниках. И это далеко не полный перечень. Так называемые нагреватели типа ТЭН тоже изготовлены из нихромовой проволоки, только спираль размещена в металлической трубке, которая заполнена для изоляции и передаче тепла от спирали к стенкам трубки, кварцевым песком. Привел перечень приборов не случайно, просто из вышедшего из строя нагревательного элемента можно взять нихромовую проволоку для изготовления станка, конечно, если она не успела перегореть от долгой работы.

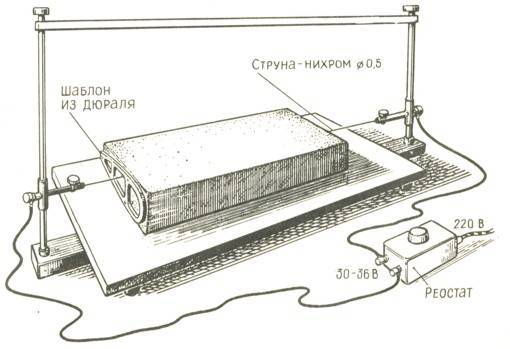

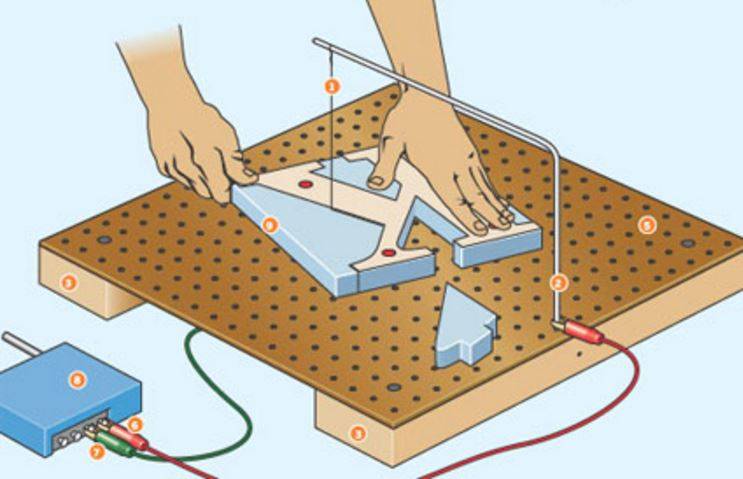

Резка пенопласта на станке заключается в расплавлении его по линии прохода, разогретой нихромовой проволоки. Температура плавления пенопласта составляет около 270˚С. Чтобы пенопласт плавился при соприкосновении с проволокой, температура ее должна быт в несколько раз больше, так как тепло будет расходоваться не только на плавление, но и за счет теплопроводности поглощаться самим пенопластом, снижая температуру проволоки. Количество поглощаемого пенопластом тепла будет напрямую зависеть от его плотности. Чем плотнее пенопласт, тем больше потребуется тепловой энергии.

Из вышесказанного следует, что в зависимости от плотности пенопласта для его резки необходимо выбирать проволоку соответствующего диаметра, чтобы нихромовая проволока не расплавилась от выделяющегося на ней тепла. Чем выше плотность пенопласта, тем большего диаметра должна быть нихромовая проволока. Стоит заметить, что резаком, на котором установлена проволока для резки плотного пенопласта с успехом будет резаться и неплотный, только продвигать его надо будет быстрее.

Длина нихромовой проволоки для резака выбирается исходя из размеров пластин пенопласта, предназначенного для резки, и от плотности пенопласта не зависит.

В результате продведенных экспериментов, было определено, что для эффективной резки пенопласта мощность, которую необходимо подавать на единицу длины проволоки должна быть в пределах 1,5-2,5 Вт на сантиметр длины проволоки, для такого режим работы лучше всего подходит нихромовая проволока диаметром 0,5-0,8 мм. Она позволяет выделить достаточное количество тепла для быстрой резки пенопласта любой плотности, сохраняя при этом свою механическую прочность. Поэтому для изготовления станка для резки пенопласта была использована нихромовая проволока диаметром 0,8 мм.

Усиление самодельной установки

Для усиления мощности и плотности луча, который и является главным режущим элементом, следует приготовить:

- 2 «кондера» на 100 пФ и мФ;

- Сопротивление на 2-5 Ом;

- 3 аккумуляторные батарейки;

- Коллиматор.

Ту установку, которую вы уже собрали можно усилить, чтобы в быту получить достаточно мощности для любых работ с металлом. При работе над усилением помните, что включить напрямую в розетку ваш резак будет для него самоубийством, поэтому следует позаботиться о том, чтобы ток сперва попадал на конденсаторы, после чего отдавался батарейкам.

При помощи добавления резисторов вы можете повысить мощность вашей установки. Чтобы еще больше увеличить КПД вашего устройства, используйте коллиматор, который монтируется для скапливания луча. Продается такая модель в любом магазине для электрика, а стоимость колеблется от 200 до 600 рублей, поэтому купить ее не сложно.

Дальше схема сборки выполняется так же, как было рассмотрено выше, только следует вокруг диода накрутить алюминиевую проволоку, чтобы убрать статичность. После этого вам предстоит измерить силу тока, для чего берется мультиметр. Оба конца прибора подключаются на оставшийся диод и измеряются. В зависимости от нужд вы можете урегулировать показатели от 300 мА до 500 мА.

После того, как калибровка тока выполнена, можно переходить к эстетическому декорированию вашего резака. Для корпуса вполне сойдет старый стальной фонарик на светодиодах. Он компактный и умещается в кармане. Чтобы линза не пачкалась, обязательно обзаведитесь чехлом.

Особенности работы

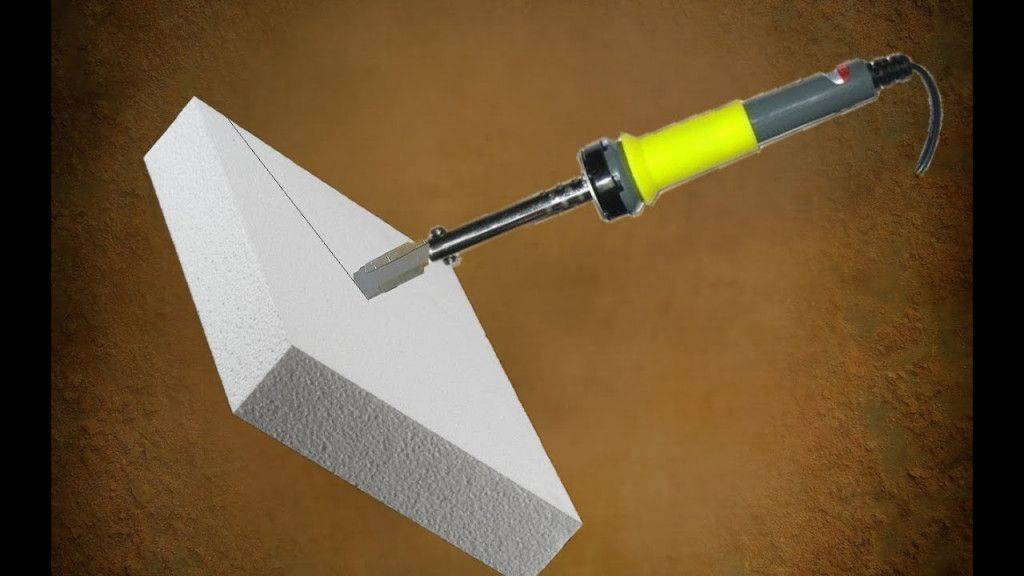

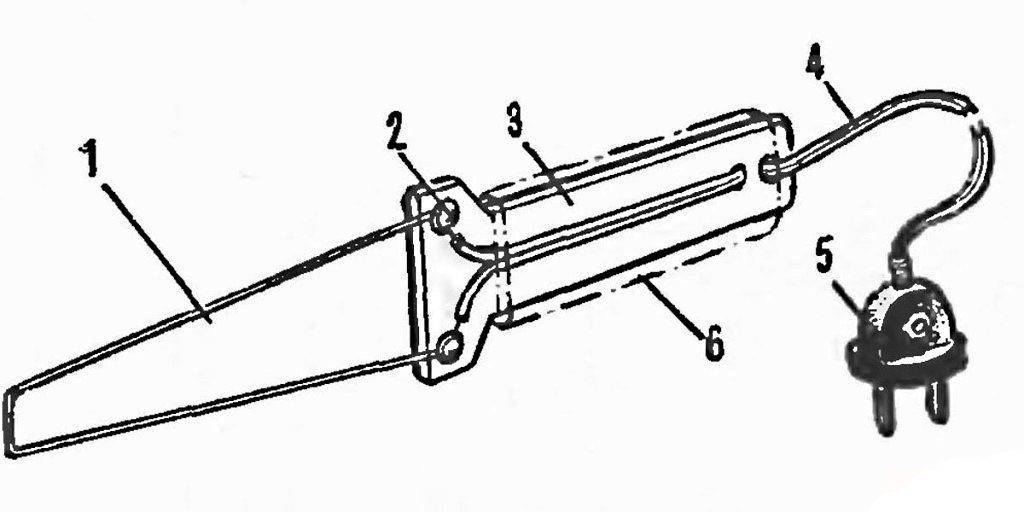

Изучая, как самому сделать ручной резак по пенопласту

, необходимо также рассмотреть особенности функционирования подобного оборудования. Как уже было сказано выше, такой инструмент имеет струну. Она нагревается и расплавляет поверхность пенопласта.

Подобный материал достаточно плохо реагирует на нагрев

Поэтому важно выдерживать технологию проведения всего процесса. Раскрой при помощи раскаленной нити выполняется быстро. Это позволяет добиться высокого качества разреза

Это позволяет добиться высокого качества разреза.

Проверить уровень нагрева струны просто. Для этого на пробном куске пенопласта проводят тест. Если при погружении нити, на ней остаются длинные куски материала, она еще недостаточно разогрелась. Если же на струне вообще нет пенопласта, значит, температура слишком высока. В этом случае придется немного остудить инструмент. При правильном нагреве получается выполнять быстрый, точный раскрой.

Терморезак для пенопласта (видео)

Это видео о том, как сделать терморезак, который пригодится для разных целей в мастерскую. Например, вам нужно ровно порезать пенопласт или поролон. Электронож отлично справиться с такой задачей!

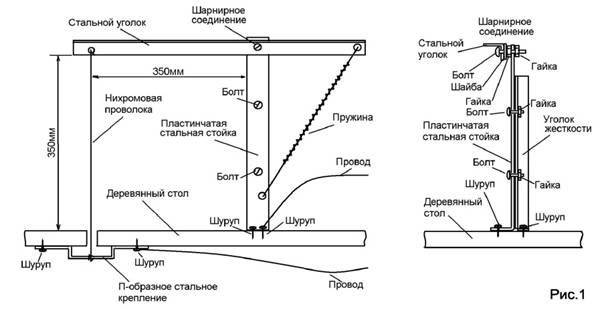

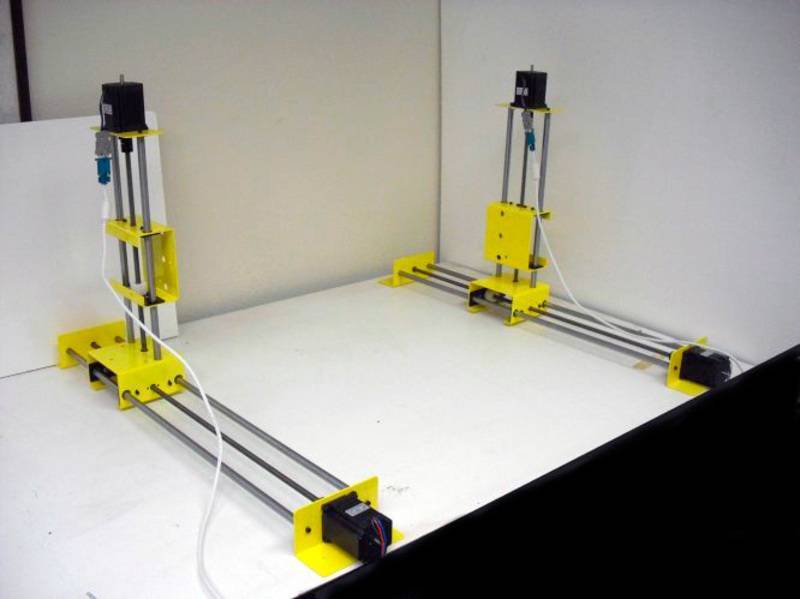

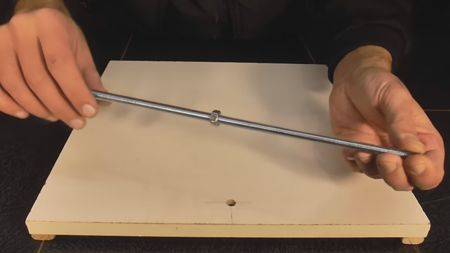

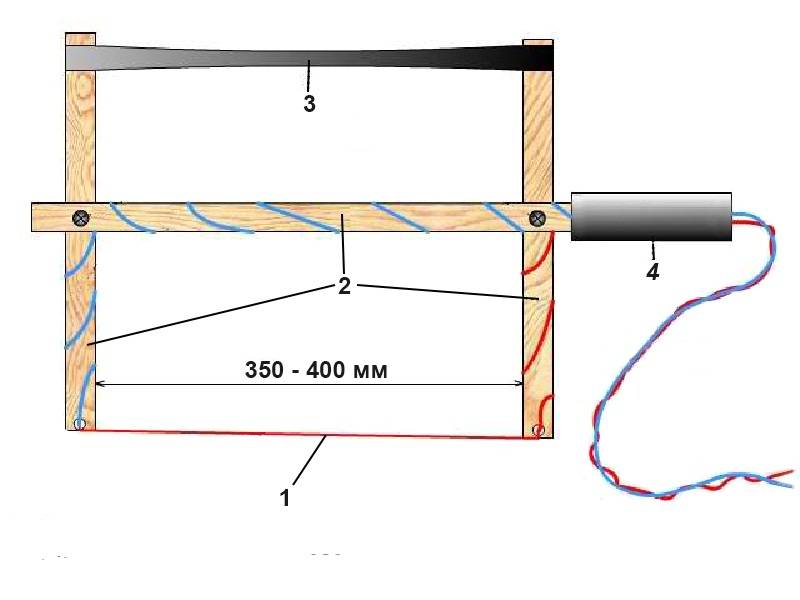

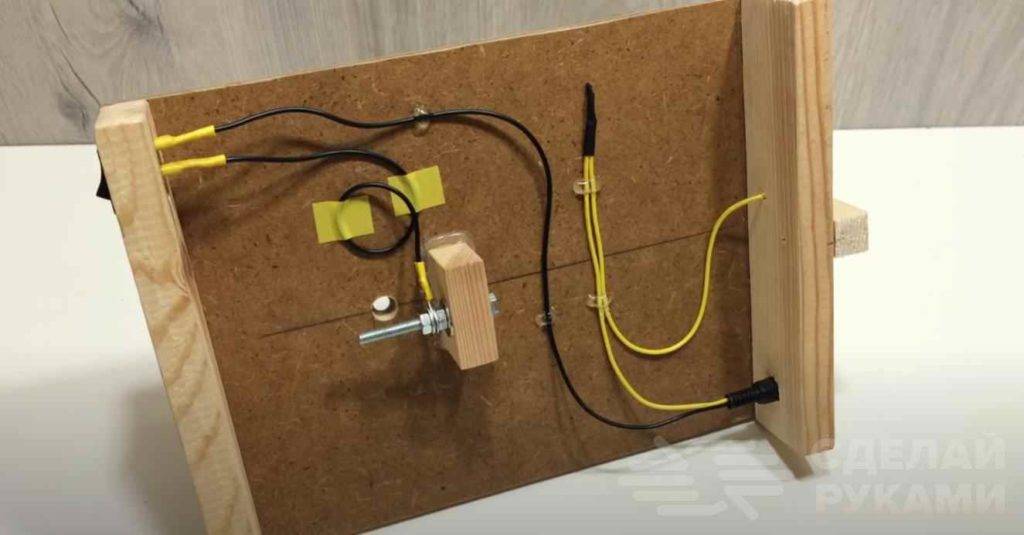

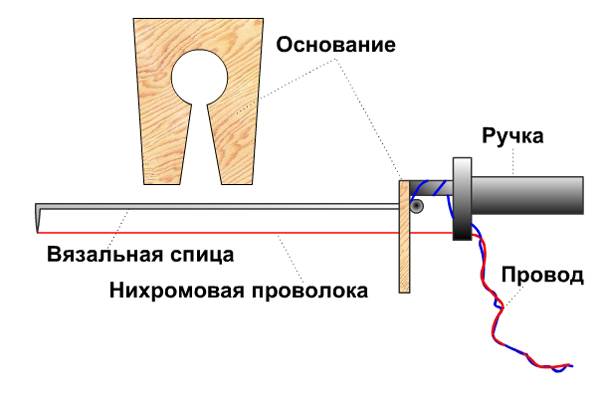

Для будущей станины терморезака возьмем кусок дсп от старой мебели. По конструкции этому столику необходимо ножки. Далее просверлить сверлом два отверстия. Возьмем сверло чуть побольше диаметром и сделаем углубление для потайной головки. Теперь всё готово, чтобы закрутить ножки шурупами. Получился небольшой столик для будущего резака.

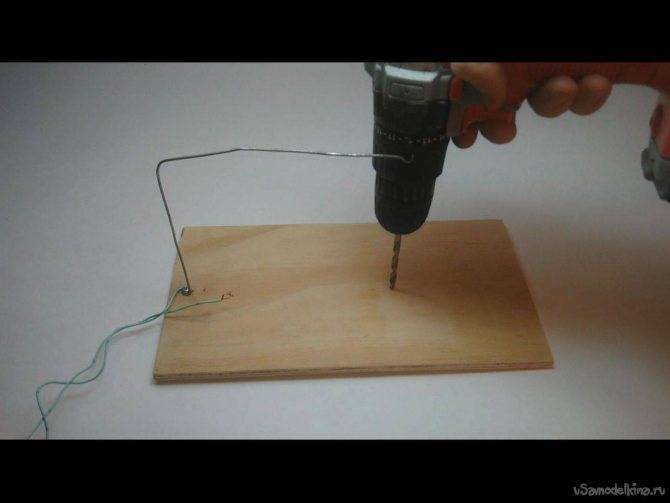

Теперь карандашом и линейкой размечаем место, где нужны отверстия. Возьмем сверло диаметром 8 миллиметров и проделываем сквозное отверстие. В него будет монтироваться рама для натяжки нихромовой нити. В центре стола нужно сделать еще одну дырку. Она будет намного меньше диаметром, чем предыдущее. Диаметр сверла 1 миллиметр. Проделали сквозное отверстие.

Теперь нужна шпилька, на которой резьба m8. Отпиливаем от неё отрезок по длине. После некоторого расстояния сгибаем шпильку буквой Г. Чтобы шпилька во время работы не лопнула, нужно немножко подогреть. Получился угол 90 градусов.

Теперь на резьбу шпильки можно накрутить порошковую гаечку. Она нужна для удобного фиксирования рамы к столу. После гайки оденем шайбу. Потребуется бронзовый переходник с двумя шурупами для его закрепления. Переходник закрепляем в отверстия, которые мы сверлили по центру.

Электроника для самодельщиков в китайском магазине.

Конечно, для питания устройства нужен мощный провод. Также потребуется кнопочка включения. Один конец провода зажимаем в переходнике. На другой конец припаять контактную шайбу. Теперь можно закрепить, чтобы он надежно крепился к конструкции, и не ломался у основания контакты.

В отверстие в монтируем раму, изготовленную из шпильки. В нижнюю часть стола одеваем две шайбы, сначала упорную, а затем контактную. Теперь можно закручивать гайку. Вот и всё. Зажимаем барашковой гайкой и рама надежно установлена на столе.

В разрыв одного провода подсоединим выключатель. Отрезаем от провода лишний кусок. Зачищаем провода. Закручиваемый кнопку. Выключатель подсоединен. Его можно собирать на месте.

Для этого терморезака нужна нихромовая нить. Можно использовать спираль электрической печке. Для закрепления спирали на натяжную раму завинчиваем гайку, одеваем 2 шайбы и закручиваем барашек.

Сначала продеваем нить в отверстие, один конец спирали закрепляем в переходник. Закрепляем на крепежный болтик. С большой натяжкой помещаем спираль между 2 шайб. Фиксируем контакты барашковой гайкой. Вот и всё! Резак готов! Его можно проверить.

Питание подключено – зарядное устройство для аккумуляторов. Этим устройством можно легко и аккуратно разрезать пенопласт. Чтобы рез был более ровным и аккуратным, использовать направляющую. С пенопластом резак справился отлично! Не менее успешно с резкой поролона. Попробуем разрезать пластиковую бутылку. Терморезак хорошо режет детали из пластмассы.

Советы по сборке

Для проверки работы драйвера измеряют мультиметром силу тока, подаваемого на диод. Для этого к прибору подсоединяют нерабочий (или же второй) диод. Для работы большинства самодельных устройств достаточна сила тока 300-350 мА.

Если нужен более мощный лазер, показатель можно увеличить, но не более 500 мА.

В качестве корпуса для самоделки лучше использовать светодиодный фонарик. Он компактный и его удобно использовать. Чтобы не испачкались линзы, устройство хранят в специальном чехле.

Важно! Лазерный резак является своего рода оружием, поэтому нельзя направлять его на людей, животных и давать в руки детям. Носить его в кармане не рекомендуется

Следует заметить, что лазерная резка своими руками толстых заготовок невозможна, но с бытовыми задачами он вполне справится.

Видео по теме: Как собрать Лазер своими руками

https://youtube.com/watch?v=TsOjhrEl8Uc

Лазерный резак — уникальное приспособление, которое полезно иметь в гараже каждого современного мужчины. Изготовить лазер для резки металла своими руками — несложно, главное соблюдать простые правила. Мощность такого устройства будет небольшой, но есть способы увеличить ее за счет подручных приспособлений. Функционала производственной машины, которая без приукрашивания — может все, самоделкой не достичь. Но для бытовых дел, этот агрегат подойдет очень кстати. Давайте рассмотрим, как его соорудить.

Питание

Зависимость величины поглощенной энергии лазерного излучения от радиуса луча и типа соединения.

Перед созданием элемента питания для диода необходимо учесть, что он должен подпитываться от 3V и расходует до 200-400 мА в зависимости от скорости записывающего устройства. Следует избегать подсоединения кристалла к аккумуляторам напрямую, поскольку это не простая лампа. Он может испортиться даже под воздействием обычных батареек. Лазерный диод является автономным элементом, который подпитывается электричеством через регулирующий резистор.

Система питания может быть налажена тремя способами с различной степенью сложности. Каждый из них предполагает подпитку от постоянного источника напряжения (аккумуляторы).

Первый метод предполагает регуляцию электричеством при помощи резистора. Внутреннее сопротивление устройства измеряется путем определения напряжения во время прохода через диод. Для приводов со скоростью записи 16Х вполне достаточно будет 200 мА. При повышении этого показателя существует вероятность испортить кристалл, поэтому стоит придерживаться максимального значения в 300 мА. В качестве источника питания рекомендуется воспользоваться телефонным аккумулятором или пальчиковыми батарейками типа ААА.

Преимуществами этой схемы питания являются простота и надежность. Среди недостатков можно отметить дискомфорт при регулярной подзарядке аккумулятора от телефона и сложность размещения батареек в устройстве. Кроме того, трудно определить нужный момент для подзарядки источника питания.

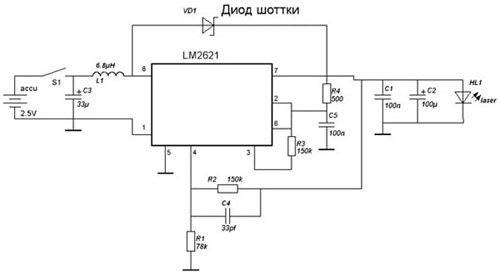

Рисунок 4. Микросхема LM-2621.

Если вы используете три пальчиковых батарейки, эту схему можно легко обустроить в лазерной указке китайского производства. Готовая конструкция отображена на рис.2, два резистора на 1 Ом в последовательности и два конденсатора.

Для второго метода применяется микросхема LM-317. Этот способ обустройства системы питания намного сложнее предыдущего, он больше подойдет для стационарного типа лазерных установок. Схема основывается на изготовлении специального драйвера, который представляет собой небольшую плату. Она предназначена для ограничения электротока и создания необходимой мощности.

Цепь подключения микросхемы LM-317 отображена на рис.3. Для нее потребуются такие элементы, как переменный резистор на 100 Ом, 2 резистора на 10 Ом, диод серии 1Н4001 и конденсатор на 100 мкФ.

Драйвер на основе данной схемы поддерживает электрическую мощность (7V) вне зависимости от источника питания и окружающей температуры. Несмотря на сложность устройства эта схема считается простейшей для сборки в домашних условиях.

Третий метод является наиболее портативным, что делает его самым предпочтительным из всех. Он обеспечивает питание от двух батареек ААА, поддерживая постоянный уровень напряжения, подаваемого на лазерный диод. Система удерживает мощность даже при низком уровне заряда в аккумуляторах.

При полной разрядке батарейки схема перестанет функционировать, а через диод будет проходить небольшое напряжение, которое будет характеризоваться слабым свечением лазерного луча. Этот тип подачи питания является самым экономичным, его коэффициент полезности действия равняется 90%.

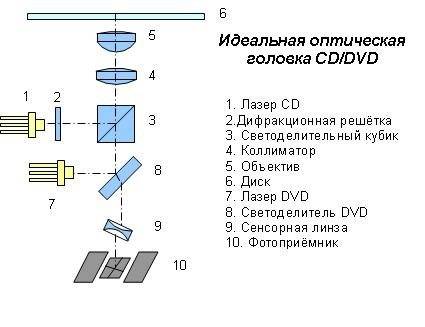

Схема двухстандартной оптической головки.

Для реализации такой системы питания понадобится микросхема LM-2621, которая размещена в корпусе размером 3×3 мм. Поэтому вы можете столкнуться с определенными трудностями в период припаивания деталей. Конечная величина платы зависит от ваших умений и сноровки, поскольку детали можно расположить даже на плате 2×2 см. Готовая плата отображена на рис.4.

Дроссель можно взять от обычного блока питания для стационарного компьютера. На него наматывается проволока с сечением 0,5 мм с количеством оборотов до 15 витков, как это показано на рисунке. Дроссельный диаметр изнутри составит 2,5 мм.

Для платы подойдет любой диод Шоттки со значением 3 А. К примеру, 1N5821, SB360, SR360 и MBRS340T3. Мощность, поступающая к диоду, настраивается резистором. В процессе настройки рекомендуется соединить его с переменным резистором на 100 Ом. При проверке работоспособности лучше всего использовать изношенный или ненужный лазерный диод. Показатель мощности тока остается таким же, как и на предыдущей схеме.

Подобрав наиболее подходящий метод, можно модернизировать его, если у вас есть необходимые для этого навыки. Лазерный диод нужно размещать на миниатюрном радиаторе, чтобы он не перегревался при повышении напряжения. По завершении сборки системы питания нужно позаботиться об установке оптического стекла.

Как сделать лазерный резак по дереву своими руками

Преимущества использования лазерного резака в деревообработке

Устройства, осуществляющие резку с помощью лазера, весьма экономичны, так как потребляют минимум энергии в процессе работы. Кроме того, это оборудование обладает целым рядом других достоинств:

- высокий КПД;

- отсутствие в процессе резки пыли и стружки; дерево просто испаряется, не оставляя после себя никаких следов;

- небольшой вес лазерных установок; благодаря этому значительно облегчается транспортировка оборудования, появляется возможность использовать на разных участках производства;

- практически полное отсутствие шума в процессе работы; если вы слышали, какие звуки издает пилорама, то обязательно оцените это преимущество лазерного резака;

- возможность применения резака для гравировки;

- высокая точность реза; она обеспечивается использование числового программного управления лазерным оборудованием;

- отсутствие вибрации.

Резать с помощью лазера можно не только дерева. В зависимости от мощности, устройство справляется с обработкой стекла, пластмассы, керамики и даже металлических листов, профильных изделий, труб.

К недостаткам лазерного резака относят невозможность обрабатывать ламинированные древесно-стружечные плиты, а также выделение в атмосферу вредных токсичных веществ при работе с полимерными материалами.

Конструкция лазерного резака

Чтобы собственноручно изготовить лазерный резак, необходимо знать конструкцию этого устройства. Она состоит из нескольких ключевых элементов:

- Излучатель, который может быть твердотельным, газовым или волоконным. Своими руками можно изготовить только первый вариант.

- Механизм, который формирует излучение и передает его на обрабатываемые детали. Он же отвечает и за охлаждение оборудования.

- Рабочий стол, на котором осуществляется обработка дерева. Входит в конструкцию только мощных стационарных устройств.

- Система управления, которая позволяет регулировать параметры работы оборудования.

В ручном резаке используются только излучатель, коллиматор и источники питания. Поэтому данное устройство вполне можно изготовить самостоятельно.

Как сделать резак по дереву

Ниже мы приведем два способа изготовления самодельного лазерного резака. Чтобы реализовать любой из вариантов, потребуется старый DVD-ром с записывающей головкой, указка и металлический корпус от аккумуляторного фонаря.

Первый способ

Он позволяет сделать очень простой резак, которого будет вполне достаточно для резки тонких деревянных заготовок или создания гравюр. Изготавливается устройство таким образом:

- Аккуратно разбираем оптический привод и указку. Из DVD-rom нужно извлечь красный диод, который затем устанавливается в верхнюю часть указки.

- Вставляем модернизированный лазер в корпус от фонарика. Предварительно из него нужно вытащить стекло и лампу.

- Подключаем провода, вставляем аккумуляторы и проверяем работоспособность устройства.

Второй способ

Используя его, вы сможете создать более мощное оборудование, которое подойдет для резки дерева, пластика и металла. Изготавливается оно следующим образом:

- Разбираем заранее подготовленные фонарик, лазерную указку и DVD-привод.

- Создаем печатную плату с конденсаторами, емкость которых составляет 100 мкФ и 100 пФ, а также с резистором. Достаточно простая схема позволит регулировать мощность устройства.

- Вместо стекла фонарика устанавливаем линзу, которая будет исполнять роль коллиматора – собирать световые лучи в узконаправленный пучок.

- Подсоединяем провода и монтируем аккумуляторные батареи.

- Проверяем наш самодельный лазер, измеряем силу тока амперметром или мультиметром, после чего регулируем ее в зависимости от обрабатываемых материалов.

В процессе изготовления как первого, так и второго лазерного резака по дереву важно надежно закреплять все компоненты – диод, аккумуляторы, линзу и прочее. Провода подключаются к батарейному отсеку со строгим соблюдением полярности, чтобы исключить короткое замыкание

Кроме того, работая с уже готовым устройством, обязательно соблюдайте правила техники безопасности

Провода подключаются к батарейному отсеку со строгим соблюдением полярности, чтобы исключить короткое замыкание. Кроме того, работая с уже готовым устройством, обязательно соблюдайте правила техники безопасности.

Не подставляйте руки под лазерный луч, чтобы исключить ожоги, старайтесь не допускать падения устройства или сильного удара по нему.

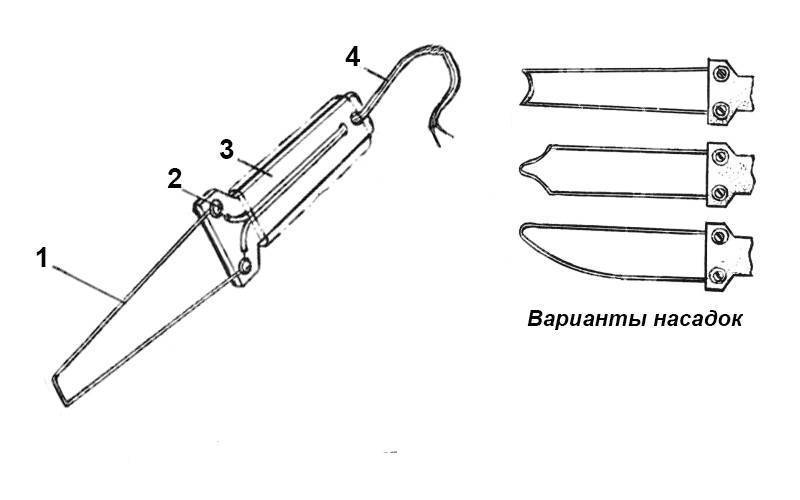

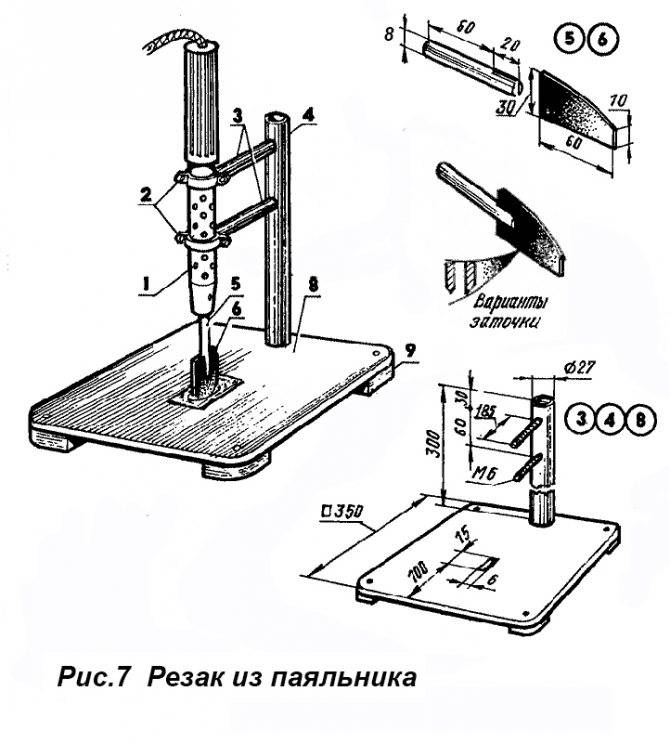

Нож для подрезки кромок пенопласта «в четверть» своими руками

Здравствуйте, уважаемые читатели и самоделкины!

Одними из самых распространенных материалов для утепления зданий является листовой пенопласт и пенополистирол. Для того, чтобы в местах стыковки листов не оставались так называемые «мостики холода», можно сделать выборку «четвертей» на кромках. Эту операцию не очень удобно делать обычным строительным ножом, ведь линия разреза получается неровной.

В данной статье Виктор Никитин, автор YouTube канала «РОТОРКОР» расскажет Вам, как можно сделать специальный нож для вырезания четвертей в пенопласте.

Такой инструмент достаточно прост в изготовлении, и можно обойтись без сварочных работ. Материалы , необходимые для самоделки. — Стальной уголок 50X50 мм, болты М8, гайки, шайбы — Бакелитовые барашковые гайки — Лезвия для канцелярского ножа — Отрезной и лепестковый зачистной диски — Обезжириватель, аэрозольная краска. Процесс изготовления. Виктор предпочитает изготавливать свои самоделки из металла (что делает их весьма надежными), хотя данное приспособление вполне можно повторить и из фанерного листа.

Основой для двух держателей лезвий послужит стальной уголок 50×50 мм, от которого автор отрезает заготовку длиной 140 мм.

Ширина плечей уголка слишком велика, и мастер уменьшает ее на 20 мм.

На обеих сторонах размечается средняя линия, и делается отступ от краев по 14 мм. В этих местах кернятся центры, и сверлятся отверстия диаметром 6,7 мм.

На наружных углах намечаются закругления, и излишки материала удаляются при помощи болгарки и лепесткового диска.

Также слегка стачивается и ребро на уголке.

С наружной стороны уголка в отверстия вкручиваются болты М8 длиной 60 мм. Болты должны лишь слегка зайти в отверстия для последующего приваривания. Вместо сварки можно вклеить болты на двухкомпонентный эпоксидный клей.

При изготовлении устройства из досок и фанеры, вместо уголка подойдет деревянный брус 30×30мм.

Зафиксировав заготовку в тисках, автор срезает головки болтов, и снимает фаску, восстанавливая резьбу.

Затем автор закругляет углы, и снимает фаску.

Следующими надеваются по паре пластин, и фиксируются гайками.

Расстояние от уголка до пластин можно регулировать с помощью гаек. Для удобства фиксации лезвия, наружные гайки можно заменить на барашковые.

Первым материалом, на котором автор испытает новое устройство, будет листовой пенополистирол. Сначала нужно выставить расстояние от уголка до лезвий (на половину толщины листа) с помощью винтов. Также регулируется угол наклона лезвия так, чтобы их концы сошлись в виде буквы V.

Конечно звук, производимый устройством при резке пенопласта, может понравиться далеко не каждому. Срезав четверти на двух листах, они практически идеально стыкуются друг с другом. Такое соединение можно дополнительно проклеить, получив герметичный шов.

Инструменты , использованные автором. — Болгарка — Шуруповерт, кобальтовые сверла по металлу — Кондуктор для сверления отверстий — Метчикодержатель с храповым механизмом , метчик, напильник — Сварочный аппарат, маска хамелеон — Горячий нож для пенопласта — Тиски, штангенциркуль, полуавтоматический керн, маркер.

Благодарю Виктора за отличную идею спаренного ножа для вырезания четвертей в листах пенопласта или полистирола.

Всем хорошего настроения, крепкого здоровья, и интересных идей! Подписывайтесь нателеграм-канал сайта, чтобы не пропустить новые статьи.

Авторское видео можно найти здесь.

Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

![Лазерный резак по металлу [своими руками]](https://gaz-kolonka.ru/wp-content/uploads/6/5/2/6521a5ec5dc269b30f136763cb49f2cf.jpeg)