Введение

Все больше людей понимает, что гранулированные травяные смеси гораздо полезней для животных, а гранулированная древесина дает тепла больше в несколько раз чем обычные дрова.

Если же вы после прочтенного решите что вам выгоднее купить пресс, то обращайтесь ко мне в «ПОДДЕРЖКУ». Сегодня есть линии или отдельно пресса как для домашнего использования, так и для небольшого своего производства.

Если вы обратитесь ко мне, я вам подскажу какой пресс лучше вам выбрать, мы с вами подберем производительность и даже вы сможете БЕСПЛАТНО посетить настоящий завод по пеллетам. Более подробно про мои услуги можно узнать в разделе «УСЛУГИ». Также у меня есть интересная не дорогая книжечка, о которой можно узнать в разделе «МОИ КНИГИ».

Станки и линии для производства гранул

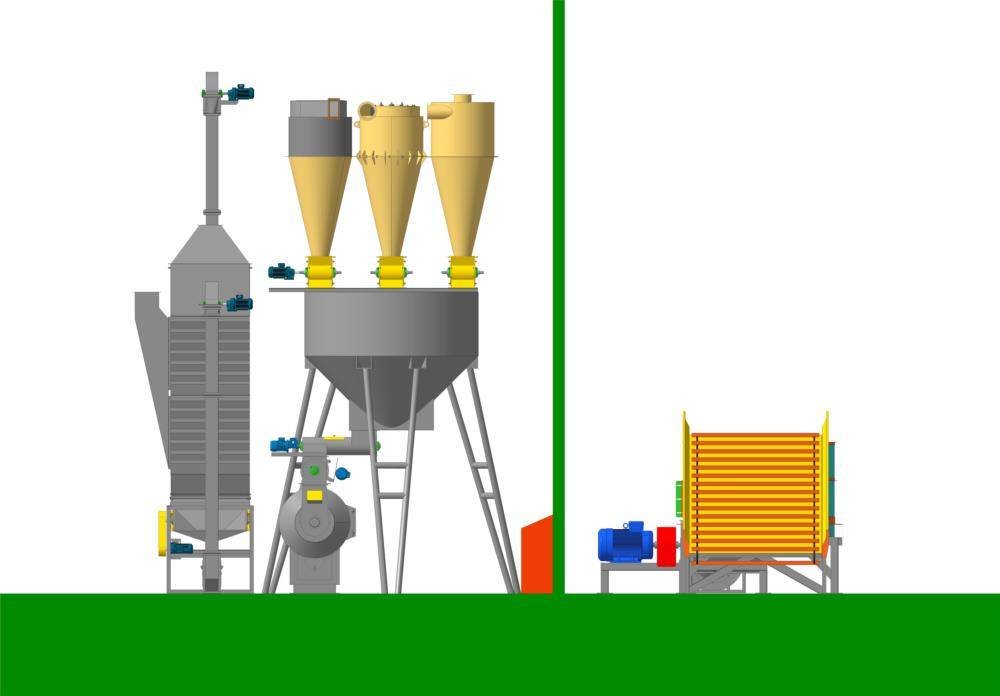

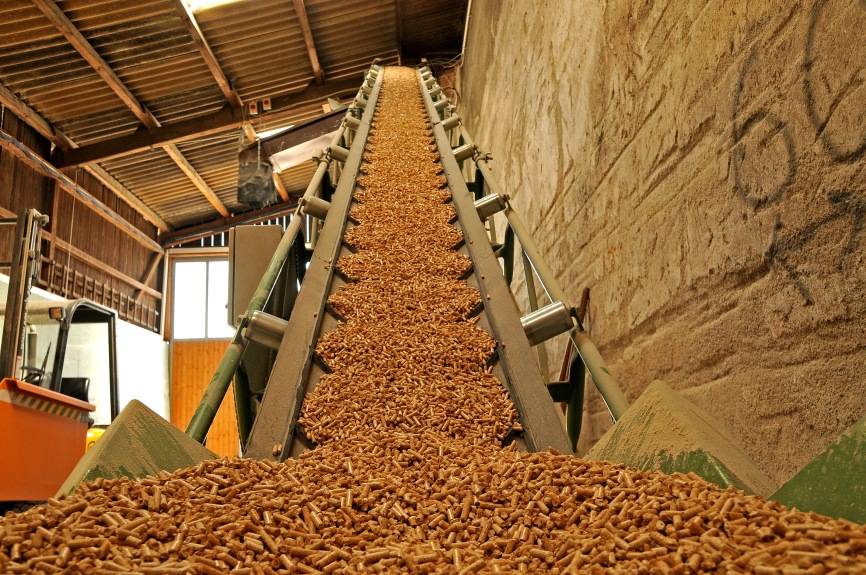

линия по производству пеллет

Топливные пеллеты своими руками можно изготавливать на мини-грануляторах или производственных линиях. Мини-грануляторы оснащаются дизельным двигателем или электромотором. Первый можно перемещать, что очень удобно для изготовления гранул прямо на лесопилке. Второй очень габаритен и устанавливается стационарно. Максимальная производительность мини-гранулятора составляет 250 кг готовой продукции в час.

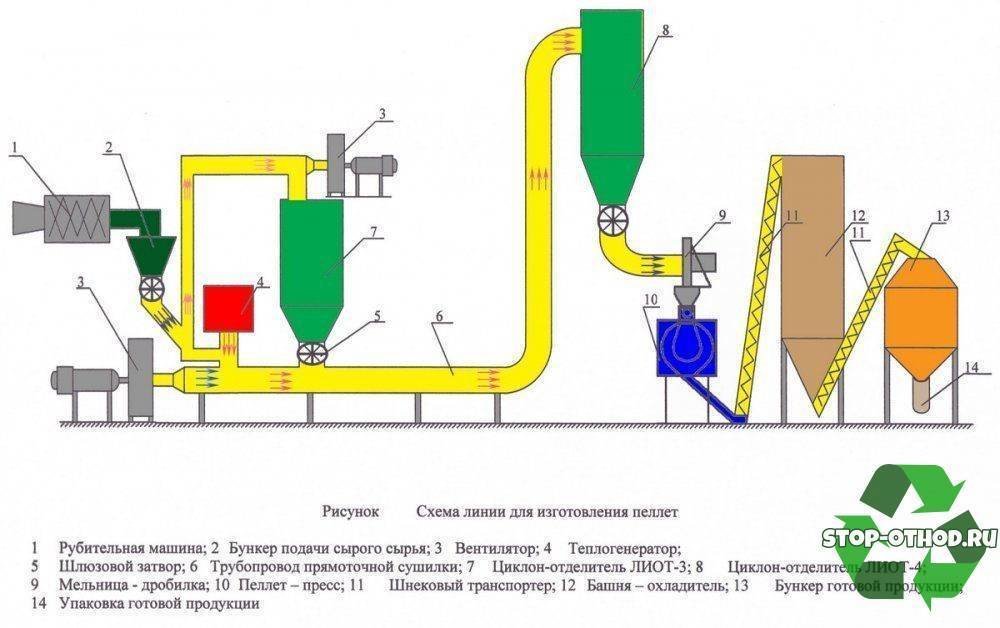

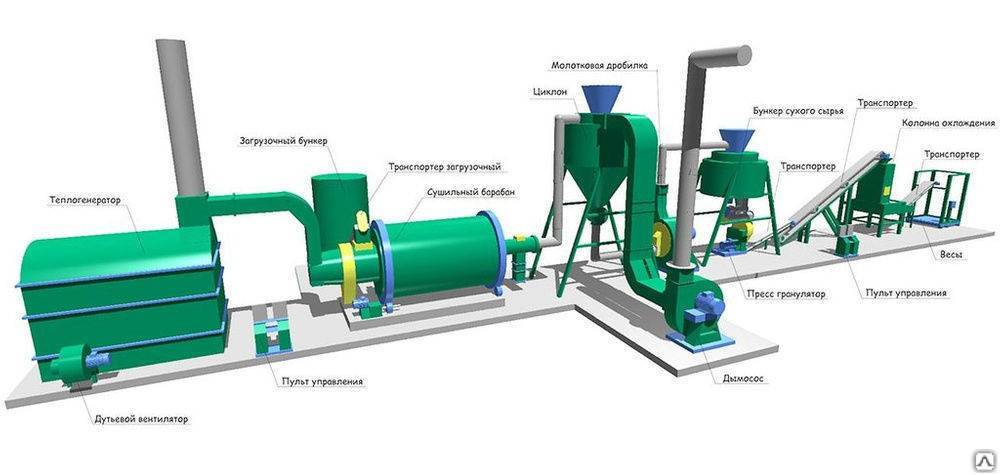

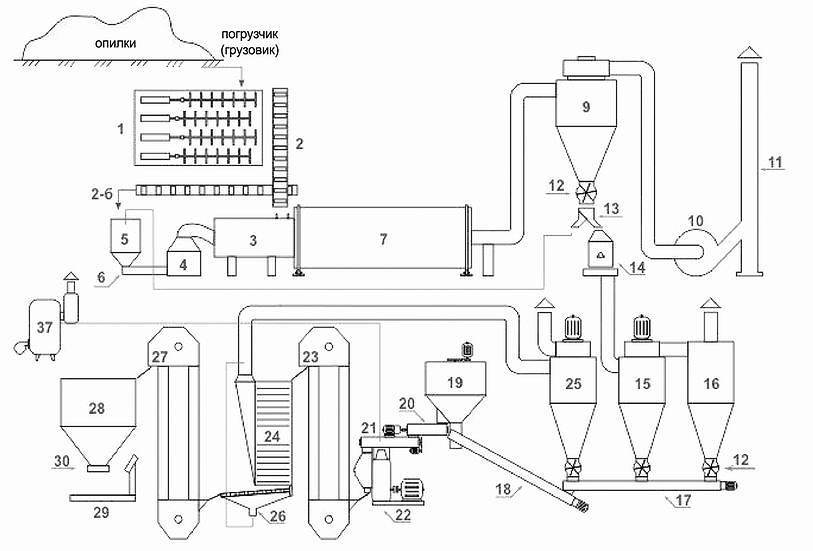

Основное оборудование пеллетного производства:

- измельчитель-щепорез;

- сушилка для сырья;

- пресс — гранулятор;

- охладитель;

- транспортер.

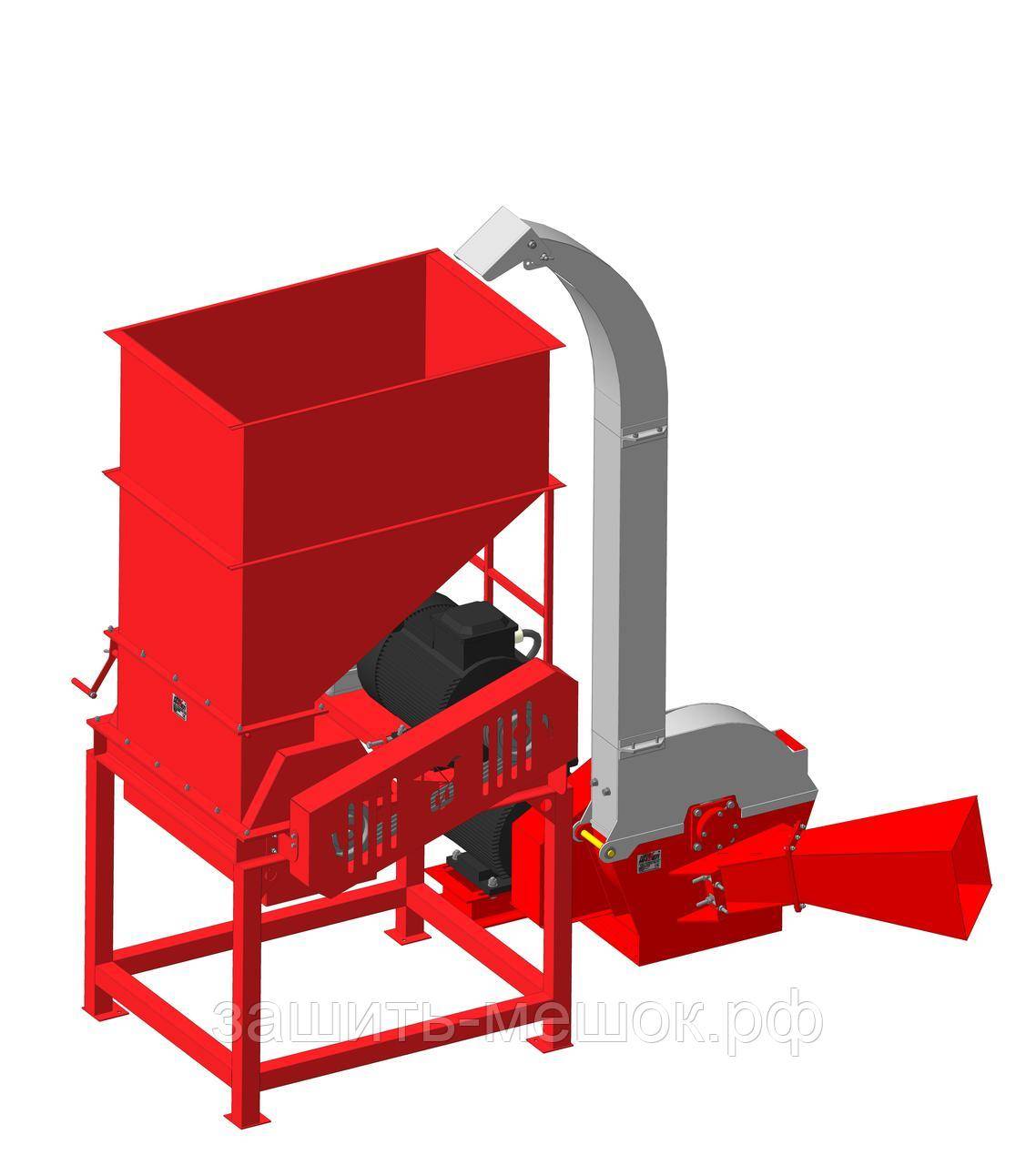

Измельчители

Могут быть дисковыми или барабанного типа. Барабанные измельчители используются на крупных производствах, второе их название щепорезы. Они могут работать со стволами толщиной до 30 см. Бревно подается по транспортеру в барабан с несколькими ножами. Во время вращения бревно разрезается, щепа подается на транспортер. Размер щепы 5 — 30 мм.

Дисковые измельчители подходят для работы с ветками разного диаметра и отходами древесины. Могут быть в форме прицепа или стационарного устройства. Ножи в таком щепорезе крепятся на диск и отрезают куски древесины.

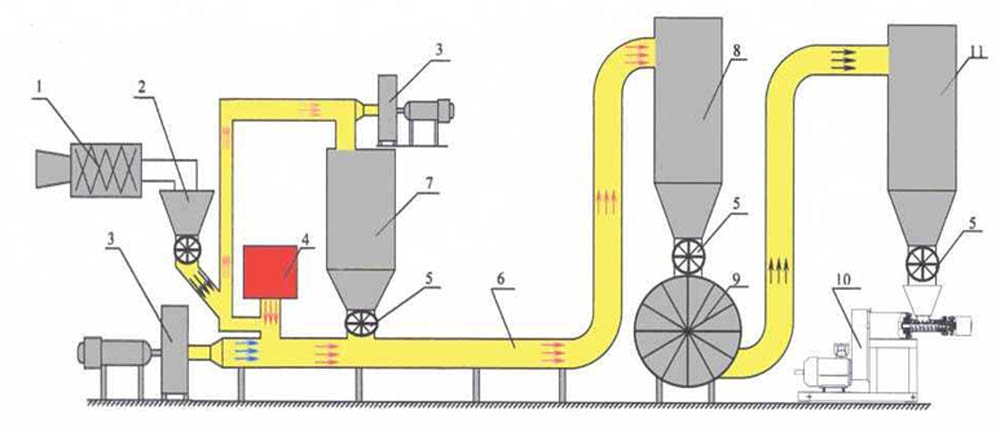

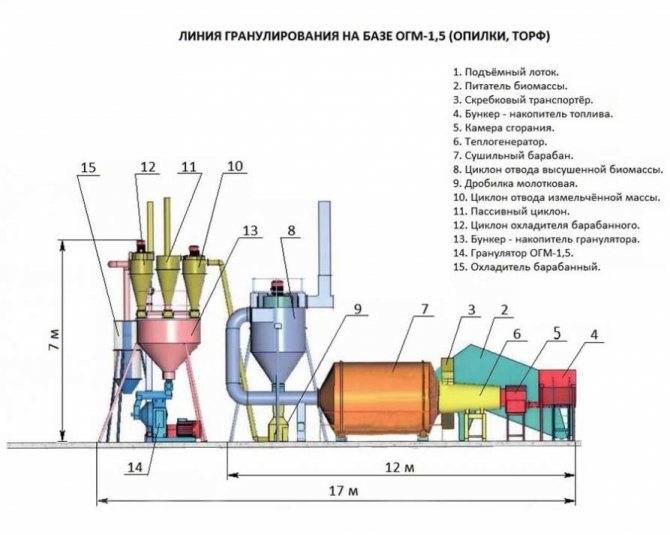

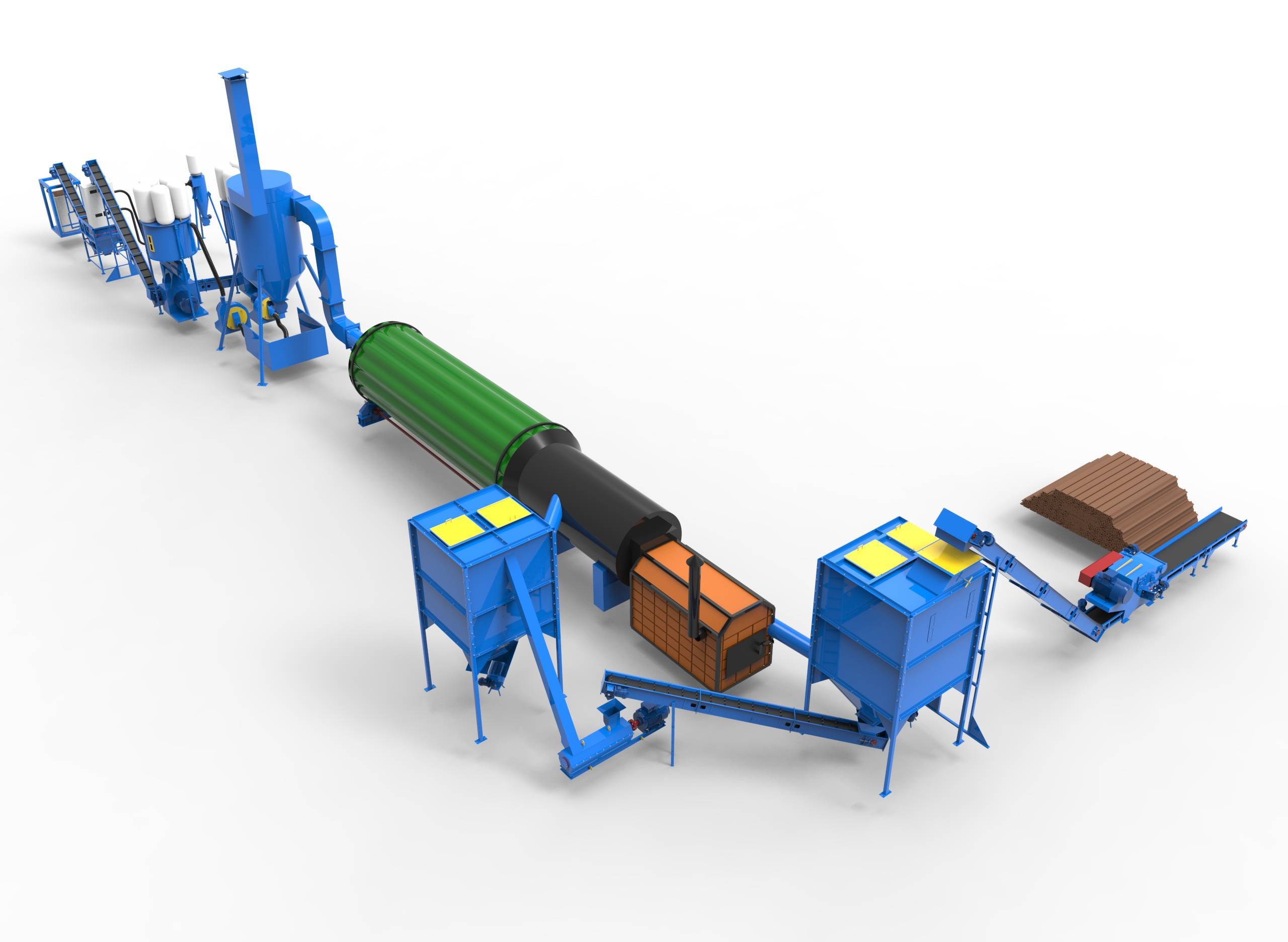

Сушилки

При производстве топливных пеллет используются аэродинамические или барабанные сушилки. Аэродинамические работают с частицами до 3 мм диаметром. Используются на крупных производствах, в комплект входит теплогенератор.

Барабанные сушилки высушивают сырье крупной фракции:

- опилки;

- древесная щепка;

- торф;

- навоз;

- камыш;

- травяную массу.

Сушилка состоит из барабана, печи, контроллера температуры, вентилятора, воздушной завесы и щита управления. Рабочая температура в оборудовании барабанного типа может достигать 800 градусов Цельсия.

Грануляторы

Все оборудование для грануляции делится по производительности. Прессы с эффективностью в час менее 300 кг обычно оснащаются плоской матрицей и двигателем до 30 киловатт. Двигатель пресса может быть дизельным или электрическим.

Прессы с эффективностью более 300 кг в час оснащаются матрицами цилиндрического типа, максимальная производительность их составляет 3,5 тысячи килограммов гранул в час. Работают такие мощные прессы только на электромоторах.

Охладители

противоточный охладитель

Финальная стадия изготовления гранул своими руками — охлаждение. На производстве используются противоточные и жалюзийные охладители, различные по производительности. В жалюзийном оборудовании через щели в боковых стенках на гранулы выдувается поток воздуха. Как только охладительная емкость заполняется, срабатывает датчик и останавливается привод сортировки, двигающий транспортер. Производительность жалюзийных охладителей составляет до 2 тонн в час.

Противоточные охладители более мощные — до 20 тонн в час. Они представляют собой бункер охлаждения, механизм выгрузки, шлюза с электроприводом и воронки. Воздух попадает в бункер снизу через выгружную воронку. Заполнение бункера контролируется датчиками.

Упаковочные машины и транспортеры

Готовые гранулы насыпаются в мешки определенной емкости, которые запаиваются или зашиваются. Процесс происходит автоматически под наблюдением оператора.

Сырье и готовая продукция перемещается по цеху ленточными или шнековыми транспортерами. Шнековые меньше пылят, но работают медленнее ленточных.

Подробно об эффективности использования пеллет и их производстве в видеоролике:

Комментарии

- ILYOS: 06.07.2014 в 12:22

привет.мне нужно чертеж матрицы китайский гранулятора ZLSP-400. двигатель 30кв.редуктор 76/минут.сырье рисовая шелуха(дробленная1.5мм) .диаметр матрицы 350мм.толщина 38мм.длина канала тоже 38мм.диаметр канала 6мм( с этой матрицой пеллет не образуется-крошится)

- Владимир:

02.04.2015 в 22:53

Сколько будет стоить сама голова на 150 с шкивом ??

- admin:

30.04.2015 в 09:23

В одном месте видел голову на 150 за 4800 грн — актуальность 29.04.2015

- Сергей Ч:

03.02.2016 в 10:34

Сколько стоит сама голова на 150 с шкивом????

- Алексей:

12.02.2016 в 13:57

Здравствуйте. Сколько стоит такой гранулятор? Спасибо

- Марина:

17.02.2016 в 22:09

Могу сделать чертеж матрицы гранулятора под любой размер какой вы хотите за небольшое вознаграждение. Обращайтесь. (Координаты Марины можно узнать у администратора сайта)

- гена:

01.03.2016 в 20:12

какой зазор между матрицей и гантелей

- admin:

01.03.2016 в 22:11

Зазора там не должно быть в принципе. Очевидно, что появление зазора и есть следствие износа гранулятора и его нужно ремонтировать.

- Юрий М:

01.03.2016 в 23:15

Здравствуйте, подскажите обязательно ли измельчать массу?

- admin:

02.03.2016 в 13:37

Конечно, если вы не собираетесь гранулировать ветки деревьев, массу можно и не измельчать, гранулятор справится со своей задачей. Вопрос: какой ценой. А цена этому будет — радикально большие затраты электроэнергии и повышенный износ самого гранулятора. Поэтому, рациональнее будет измельчить сырье, в первую очередь с точки зрения экономии. Но ко всему этому есть и другой немаловажный аспект — качество полученного продукта. Лучший вариант, когда гранулы сбалансированы по составу, а это возможно только при хорошем измельчении и смешивании различных ингредиентов (в случае корма для животных)

- Дмитрий:

02.09.2016 в 10:05

Доброго времени суток! Изготавливаете ли Вы грануляторы по заказу и в какую цену обойдется основная часть гранулятора (матрица, ролики и корпус)?

- Аноним:

20.10.2016 в 22:02

Почему никто не говорит как изготовить матрицу и ролики???

- Константин:

25.01.2017 в 15:00

Хотелось найти единомышленников в сфере гранулирования и может быть создать собственные разработки а про тех здесь много пишите

- Виктор:

04.04.2017 в 10:31

Конечно, можно такое или похожее устройство купить. Но в каждом хозяйстве есть необходимые детали для того, чтобы сделать гранулятор самому. экономика должна быть экономной. В любом случае, вместо того, чтобы выбрасывать отходы, лучше их переработать. Даже если это обычное домашнее хозяйство, в котором есть отопление на пиролизном котле.И тепло будет в доме, и мусора меньше, да и материала для производства гранул предостаточно.

Как организовать изготовление пеллет своими руками

Достаточно высокая стоимость топливных гранул делает вопрос о том, как сделать пеллеты самостоятельно, очень актуальным для собственников частных домов и дач, желающих использовать данный вид топлива. Следует сразу сказать, что сделать самодельный гранулятор для изготовления пеллет можно. Однако прежде чем приступать к реализации такого проекта, необходимо очень взвешенно оценить свои возможности. Изготовление подобного оборудования, в процессе функционирования которого создаются значительные нагрузки, требует не только достаточно серьезной технической подготовки и наличия соответствующих навыков, но и применения токарного, фрезерного, сварочного оборудования, а также слесарных инструментов. Все это предполагает наличие высокой квалификации и достаточного опыта осуществления работ подобного характера.

Устройство самодельного гранулятора

Важнейшим условием целесообразности самостоятельного изготовления топливных пеллет является наличие доступного по стоимости сырья, которое должно соответствовать определенным требованиям по своим качественным характеристикам. Если приобретать для самостоятельного изготовления пеллет сырье, которое придется подвергать предварительной обработке, стоимость готовой продукции может оказаться такой, что ее просто невыгодно будет использовать для отопления жилья.

При изготовлении пеллет своими руками также следует учитывать тот факт, что для производства подходит не любое древесное сырье. Оптимальными в плане получения качественных топливных гранул, которые отличаются плотной и устойчивой структурой, являются отходы древесины хвойных пород.

Чертеж корпуса и привода матрицы

Что потребуется

Для того чтобы сделать пеллеты в домашних условиях, как уже говорилось выше, потребуется станок для производства таких топливных гранул. Рассмотрим основные элементы его конструкции.

Плоская матрица круглой формы

Ее можно приобрести в готовом виде или изготовить самостоятельно, используя для этих целей лист металла. Толщина такого листа должна составлять не менее 20 мм. Отверстия в матрице, в которых будут формироваться топливные гранулы, должны иметь коническую форму. Приобретая или изготавливая самостоятельно матрицу для станка по производству топливных пеллет, следует иметь в виду: чем больше будет диаметр такого конструктивного элемента, тем выше будет производительность оборудования.

От диаметра отверстий в матрице зависит размер гранул

Принцип действия гранулятора с плоской матрицей

Мощные катки с зубчатыми рабочими поверхностями

Данные элементы, взаимодействуя с поверхностью матрицы, продавливают через ее отверстия сыпучую древесную массу, формируя плотные гранулы. Такие катки, насаженные на горизонтальный вал через подшипники качения, приводятся в действие вращающимся вертикальным валом. Степень прижима зубчатых катков к поверхности матрицы регулируется при помощи винтового механизма.

Зубчатые катки и матрица

Корпус устройства

Он изготавливается из трубы соответствующего диаметра или из свернутого в цилиндр металлического листа. Внутренний диаметр корпуса должен обеспечивать свободное вращение устанавливаемой в него матрицы.

Матрица с роликами внутри корпуса

Электродвигатель

Вал электрического двигателя соединяется с вертикальным штоком, приводящим во вращение матрицу.

Клиноременная передача

Выбор производства пеллет как бизнес

В первую очередь необходимо оценить востребованность продукции, которую будет производить новое предприятие, и определиться с тем, в каком регионе открывать его наиболее целесообразно. Основной тенденцией мирового развития является повышение интереса к альтернативным и возобновляемым источникам энергии, а также существенным ужесточением требований к их экологической безопасности.

Пеллеты являются продуктом переработки отходов предприятий различного назначения:

- деревообрабатывающих;

- лесопильных;

- ряда пищевых производств;

- с/х.

Часто указанную продукцию именуют древесными гранулами или «евродровами», но производство пеллет может быть организовано с использованием отходов любого из упомянутых выше производств.

Основными сферами использования пеллет являются, в первую очередь, энергетика:

- генерация тепловой и электроэнергии;

- когенерация на электростанциях и котельных;

- частные домовладения (котлы, работающие на пеллетах, или комбинированные, пеллетно — газовые);

- продукция широко востребована производителями такого продукта, как наполнитель для кошачьих туалетов.

Возможны варианты использования пеллет в отраслях вспомогательного значения. Например, для работы парогенераторов промышленного назначения, абсорбентов и т.п.

Линия по производству пеллет, ориентированная на внутренний российский рынок является сегодня не особенно прибыльным, так как объём потребления крайне незначителен. Основными потребителями упомянутой продукции выступают государства Западной Европы и Китай.

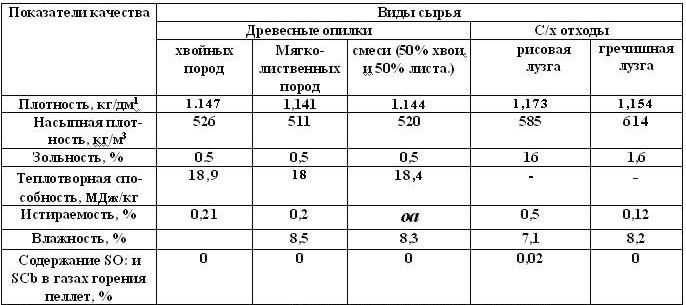

Можно организовать пеллетное производство, значительно различающихся по составу из-за исходного сырья (чистые древесные опилки, древесина с определённым процентом коры, соломы. жмыха и т.п.). Чем больше примесей, тем существеннее зольность готовой продукции и, соответственно, ниже её качество, а значит и стоимость.

Наиболее дорогими и высококачественными считаются пеллеты, у которых упомянутый показатель не превышает полутора процентов. Именно эта продукция является наиболее востребованной для пеллетных котлов, установленных в частных домах, а также для производства наполнителя.

Если показатель в 1,5% по зольности превышен (1,5 – 5,0) %, то использовать пеллеты в качестве топлива можно только на крупных промышленных установках.

При этом следует иметь в виду, что единых международных стандартов на данную продукцию не существует. Поэтому следует внимательно ознакомиться с требованиями действующих нормативов именно в той стране, в которую планируется организовать поставку готовых пеллет. И именно с этим учётом подбирать оборудование по производству пеллет.

Диаметр готовой продукции может задаваться диапазоном 5,0 – 10,0 мм, а её длина, соответственно 6,0 – 75,0 мм. Различаются требования к зольности продукции (высший сорт в USA ≤ 1,0%, в Европе ≤ 1,5 %. Сорт «стандарт» соответственно ≤ 3,0%);

- сырьевой рынок;

- ведущие производители, уже работающие на данном рынке (уровень конкуренции);

- наличие платёжеспособного спроса (описание потребителей упомянутой продукции);

- анализ существующих цен, их динамика и ёмкость имеющегося рынка;

- выбор технологий, по которым будут организовано производство гранул. Определение поставщиков необходимого для этого оборудования.

Реализовать проект можно в любом регионе России.

Для анализа сбыта продукции требуется получение возможно более полной характеристики целевого рынка, на которые планируется выходить с пеллетами.

По результатам анализа собранной информации разрабатывается стратегия маркетинга, которой будет следовать новый завод или производственный комплекс, и проводится выбор бизнес-модели будущего предприятия, которая будет положена в основу производства древесных гранул.

Основные требования к сырью для пеллет

Влажность

Требования ко влажности сырья для промышленных грануляторов пеллет – от 8 до 15%. В других случаях сырье требует просушки, или, наоборот, обработки паром.

Зольность

Зольность пеллет – это процент несгораемых остатков после сжигания партии. У пеллет премиум-класса этот показатель – до 1% по стандарту EN Plus A-2 и до 0,5-0,7% по стандарту EN Plus A-1. Высокая зольность топлива может со временем привести к забиванию камеры сжигания и дымохода.

Содержание химических соединений в сырье

На данный момент в Евросоюзе ужесточаются нормы по выбросу продуктов сгорания в атмосферу. Сырье для пеллет должно содержать минимальное количество таких химических веществ, как азор, хлор, сера.

Высокая энергетическая ценность материала

Теплота сгорания сырья – то, сколько тепла можно получить при сжигании – является основной потребительской ценностью для пеллет. Качественное сырье обладает высокой калорийностью. На этот параметр влияет, в том числе, свежесть материала. Древесина, подвергшаяся гниению, теряет часть своего энерго-потенциала.

Пригодность для гранулирования

Те или иные материалы бывает легче и сложнее прессовать, а также подготавливать. Более того, из трудногранулируемого сырья могут получаться менее прочные и плотные пеллеты. Для повышения прочности гранул используют различные присадки.

Стоимость сырья

Подобные затраты добавляют стоимости сырья, в которую еще входят затраты на закупку и транспортировку. Если общие затраты на сырье слишком велики, производство может быть экономически нецелесообразным.

Советы по выбору оборудования

Выбирать оборудование следует по тому объему работ, которое предполагается выполнять. Самые крупные агрегаты оказываются более затратными по стоимости и потребляемой электроэнергии. Если предполагается производить небольшой объем пеллет, с экономической точки зрения более выгодными окажутся некрупные и малопроизводительные станки.

Сухое сырье малыми количествами

Говоря о малых объемах, следует сказать, что подразумевается кубатура до восьмидесяти кубов опилок. Такое производство пеллет вполне допустимо для частного бизнеса. Затраты на просушку такого сырья гораздо меньше, чем на сырое.

Основное оборудование, которое потребуется в первую очередь:

- молотковая дробилка для получения мелких фракций сырья;

- агрегат для создания потоков воздуха;

- прессовочное оборудование для пеллет;

- охлаждающая установка;

- сепаратор;

- упаковочная линия;

- транспортировочные средства;

- контейнер или бункер для хранения.

Лучше иметь оборудование от одного производителя, так как это избавит от дальнейших проблем в случае поломки одного из узлов.

Сырые опилки малыми количествами

Сушка таких отходов обработки дерева считается самым затратным, так как требует гораздо больше времени и вложений в плане энергопотребления. Хотя, при больших объемах затраты себя окупают. К сырым относят опилки с влажностью до пятидесяти процентов. Перед изготовлением пеллет опилки нужно просушить до влажности примерно пятнадцати процентов. Чтобы труды не пошли прахом, после сушки его необходимо хранить в сухом и хорошо проветриваемом месте.

Промышленная сушилка для пеллет

Также следует предусмотреть дробление материала после сушильного аппарата. Это тоже поможет довести сырьевой материал до нужного состояния, из которого потом можно спрессовать гранулы. Для таких задач больше походят мощные установки, так как маленькие и дешевые не всегда могут справиться с поставленной задачей.

Достаточное количество сырья с влажностью сорок пятьдесят процентов

Объем достаточный для производства пеллет считается от двух тысяч кубов. Такое производство потребует. Это также требует наличие соответствующего оборудования:

- сито для отсеивания мелкой пыли;

- сушилка с электрическим генератором тепла;

- оборудование для перемещения готовой продукции;

- устройство для охлаждения готовой продукции;

- прессовочное оборудование;

- упаковочный станок;

- место для хранения и складирования производимой продукции;

- место, где можно хранить уже высушенное сырье. Склад или бункер;

- средство для измельчения начального сырья.

Такие объемы предполагают серьезной подготовки в плане оборудования рабочих мест. Наиболее затратная статья всех расходов приходиться на сушку сырья. Помимо аэродинамического метода, существуют также другие способы, например, вакуумная, инфракрасная и СВЧ сушка. Это более дорогое оборудование и требует больше энергозатрат.

Сухое сырье в больших объемах

Для работы с сухим сырьевым материалом понадобиться тоже оборудование, что и для сырого. Единственное отличие может заключаться в количестве прессовочного оборудования.

При выборе оборудования следует учитывать производительность оборудования и то качество, которое производитель готов гарантировать на свое оборудование и конечную продукцию.

Другие материалы

Кроме опилок в работу используются другие материалы:

- торф;

- отходы от сельхозпроизводства;

- солома;

- ветки.

Предварительно все это нужно просушить и измельчить. Технология работы с этим сырьевым материалом немного отличается, так как состав отличается.

Торфяные пеллеты

Например, торф нужно просушить, но не нужно измельчать. Шелуху наоборот дробить не придется, и в зависимости от состояния, скорее всего сушка тоже не понадобиться.

Бизнес план производства пеллет

Рассмотрим бизнес план производства пеллет в России.

Анализ рынка

С 2012 по 2018 год рынок пеллет в России вырос почти в два раза, и тенденция к росту сохраняется — у биотопливной отрасли огромный потенциал. Если перерабатывать хотя бы 1/2 всех древесных отдоходов в РФ, можно производить в год 8 млн тонн пеллет (при нынешнем уровне производстве менее 2 млн тонн). В таком случае РФ может вытеснить США с позиции лидера по объемам производства пеллет.

Долгое время этот рынок в нашей стране был монополизирован — до 40% экспорта приходилось всего на одну компанию, производяющую 900 тонн продукции ежегодно. Сейчас на рынке более 10 крупных компаний, на долю которых приходится до 60% экспорта пеллет. У всех этих компаний разные рынки сбыта и сырьевая база, поэтому у новой компании есть шансы занять свое место в нише.

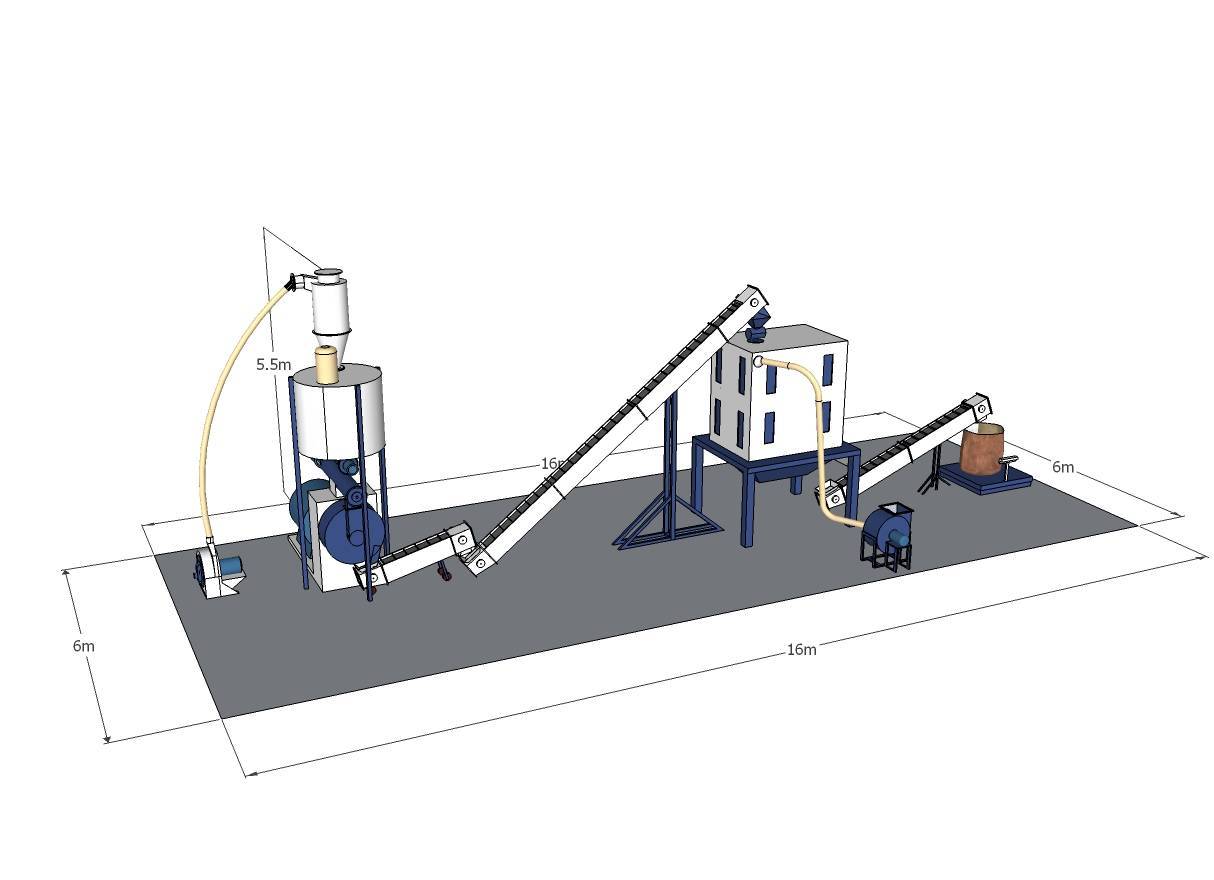

Какое помещение нужно для пеллетного производства

Для производства пеллет вам понадобится просторное помещение, в котором поместится производственная линия. Есть определенные требования: высота потолка должна быть не ниже 10 метров, площадь цеха – минимум 150 кв. м. Кроме того, продумайте помещение для хранения сырья и готовой продукции.

СоветДля таких требований лучше арендовать промышленный корпус за чертой города или земельный участок, на котором можно построить производственное здание. Важным условием считается наличие электроэнергии и водопровода.

Оборудование для производства пеллет

Список оборудования зависит от технологических особенностей и специфики производства. Есть промышленные линии и мини пресс грануляторы (с дизельным или электродвигателем, а также с приводом от вала отбора мощности трактора). У каждого из них свои плюсы и минусы. Пресс грануляторы с электрическим двигателем можно остановить только в цеху, а с дизельным двигателем реально перевезти на лесопилку или другое место сбора древесных отходов.

Производственные линии стоят дороже всего, но они обеспечивают максимальную производительность и возможность выпускать пеллеты в промышленных масштабах.

Если покупать измельченное сырье нужной влажности, вам понадобится только гранулятор, который можно смастерить самостоятельно. На покупке дробилки в таком случае можно сэкономить. Если вы хотите изготавливать пеллеты «с нуля», понадобится сушилка и дробилка. Сушилку можно изготовить своими руками, используя две сваренных между собой металлические бочки.

Для упаковки лучше использовать холщовые или бумажные пакеты объемом в 20 кг. После того как вы начнете производить пеллеты для собственных нужд, можете рассматривать варианты продажи излишек.

Персонал

Вам понадобятся:

- операторы на производственной линии (в зависимости от масштабов производства),

- работник склада,

- водитель,

- грузчики,

- начальник производства.

- менеджер по продажам,

- бухгалтер.

Какие документы нужны

Для небольшого производства достаочно открыть ИП. Это можно сделать в течение 3 рабочих дней, подав заявление по месту постоянной регистрации собственника и заплатив пошлину 800 рублей. Если же речь о заводе по производству пеллет, необходимо открыть ООО. Также нужны разрешения от пожарных, СЭС. Обязательно разработать ТУ (технические условия) на производство.

Код ОКВЭД 20.10.2. После регистрации подайте документы о переходе на упрощенную систему налогообложения.

Что такое пеллеты и их основные достоинства

Пеллеты своими руками

Пеллетами называются спрессованные мини-брикеты (гранулы) цилиндрической формы диаметром от 4 до 8 ÷ 10 мм, длиной, как правило от 15 до 50 мм. Сырьем для их производства могут быть самые различные материалы.

- Чаще всего для гранулирования используются отходы деревообрабатывающих предприятий — опилки или мелкая стружка. Подобные пеллеты являются самыми качественными;

- В переработку пускают и отходы лесозаготовки и первичной обработки древесины — кору, ветки и даже высушенные листву или хвою;

- Активно используют в качестве сырья отходы агропромышленных технологий — солому, подсолнечную лузгу, жмых, зерноотходы, остающиеся после мукомольных линий или производства круп;

- Делают пеллеты из торфа — в таком виде этот тип топлива даст максимальную энергоотдачу;

- На крупных птицеводческих комплексах нередко устанавливают линии по производству пеллет их куриного помета — решаются проблемы и утилизации, и безотходности производства;

- Современные технологии переработки позволяют применять для производства пеллет даже отсортированные твёрдые бытовые отходы.

Безусловно, пеллеты, изготовленные из различных материалов, серьезно различаются качеством и своей потенциальной энергоотдачей. Принято различать три основных типа подобного гранулированного топлива:

- Белые. Это топливо премиум класса с наивысшими характеристиками (и ценой). Названо так за характерный цвет — светло-желтый, почти белый. Но цвет вторичен, первичны характеристики и главная — очень низкая зольность. После сгорания белых пеллет золы остается не более 0,5% от объема топлива. Чистить котел надо будет очень редко. Белые топливные гранулы получают из стружки без коры и других посторонниз включений. Как правило, это столярное или мебельное производство.

- Серые. Сырье для этого типа пеллет может содержать некоторый процент коры, хвои и некоторых других посторонних примесей. Но зольность при этом не должна быть более 1,5%.

- Промышленные или темные пеллеты. Этот вид топливных гранул делают из соломы или жмыха в чистом виде или с добавлением древесных отходов. Зольность этого типа топлива намного выше, чем описанных выше, тем не менее, она не может быть выше 5%.

Белые и серые пеллеты используются для индивидуального отопления. Их еще называют «первого класса» или первокассными. Они имеют диаметр 6-8 мм, плотность примерно 600 кг/м³, количество выделяемого тепла — около 4,7 кВт/ч. Сжигаются они в специальных котлах, которые так и называются — пеллетные. Обычно это оборудование очень требовательно к качеству топлива. Кроме малой зольности предъявляются требования и по целостности гранул, и по отсутствию пылевидной фракции. В противном случае горелка пеллетного котла забивается, котел отключается. Промышленные пеллеты сжигаются тоже в специальных печах, но они имеют абсолютно другое строение и намного большие объемы.

Характеристики пеллет из разного сырья

В принципе, любые пеллеты можно засыпать в твердотопливные котлы, только их обычно используют на стадии тления. Когда печь уже разогрета, засыпают некоторое количество гранул.

Способы продвижения и сбыта

Разумеется, сегмент частников, использующих твердотопливные котлы мощностью до 100 кВт, постепенно растет, потребляя на сегодняшний день около половины объема внутреннего производства. Однако в ближайшее время доля розницы на рынке пеллет значительно уменьшится вследствие появления нового класса покупателей топливных гранул, сжигающих их в котлах мощностью 250–1000 кВт для отопления заводских цехов, тепличных и складских комплексов, бизнес-центров, жилых зданий и даже коттеджных поселков.

Перечисляя наиболее эффективные каналы сбыта топливных гранул, можно упомянуть следующие варианты:

Производство пеллет в личном хозяйстве

Обычные опилки или сушеные растения неудобно разжигать в печи, и прогорают они далеко не все. Но сейчас экономные хозяева часто интересуются, как сделать пеллеты из опилок в домашних условиях. Теперь применяются древесные отходы по назначению, и началось использование их в качестве топлива и обогрева домов.

Что необходимо для самостоятельного изготовления гранулятора

Гранулятор – основная часть в домашнем производстве древесных гранул. Он формирует опилки в определенную форму. Для приготовления шнекового гранулятора понадобится:

- матрица из толстой пластины

- шнековый вал

- корпус или гильза

- мотор с редуктором

Для гранулятора с плоской матрицей: плоская матрица с отверстиями, корпус или гильза, электродвигатель, катки, промежуточная камера.

Изготовление гранулятора

Станок для производства пеллет своими руками представляет сложный механизм, который без определенных знаний и умений в инженерии будет трудно изготовить.

- Первое, что понадобится для начала работы – это точные чертежи всей конструкции.

- Второе – вырезание деталей.

- Третье – сваривание и точное соединение деталей.

Для того, чтобы изготовить первый важный узел – матрицу, нужно вырезать металлический круг размером 20мм, высверлить отверстия матрицы для формирования пеллет и закрепить механизмы между собой. Просверленные дыры должны быть конической формы.

Далее, в проушники корпуса фиксируются мощные катки с отверстием. Размер катков зависит от работающей зоны матрицы. После закрепления катков в проушнике в корпусе (трубе) устанавливается редуктор с частотой вращения 80-100 об/мин. В редукторе дно должно быть с отверстиями для выхода пеллет.

В съемную часть гранулятора фиксируют матрицу с катками, закрепленными стопорными винтами. Из металлического прокатного профиля изготавливается станина с электропроводом, связанным с редуктором гранулятора. Для пеллетного электропривода достаточно мощности 15 кВт.

Пресс для пеллет первоначально прогревают и только потом приводят в действие. Если после «холостого» запуска механизм начал исправно работать, то можно засыпать заранее приготовленное сырье (дроблённое и высушенное).

Сушилка для опилок

Даже низкая влажность опилок в грануляторе может застопорить все производство или вывести механизм из строя. Для качественного просушивания дробленного материала понадобится сушилка. Её производство в домашних условиях намного проще гранулятора: две бочки последовательно сваривают друг с другом, устанавливают на стан, чтобы любое резкое движение внутри бочек не смогло сбить конструкцию. Далее сушилку настраивают с уклоном в сторону. Внутри бочек закрепляют и сваривают перемешивающий механизм (лопасти). Далее с одной из сторон бочек устанавливают тепловую пушку. Лопасти приходят в действие за счет воздуха, подаваемого через редуктор.

От крупного материала толка будет мало – гранулы будут рассыпаться и могут засорить матрицу гранулятора. Если в домашнем производстве есть циркулярная пила, то на её стан можно добавить несколько пил для большей производительности. Но для этого понадобится вокруг пилы создать изолятор из коробок или пакетов, чтобы опилки было проще собрать.

Приготовить пеллеты своими руками сложно, но при тщательном подходе это вполне реально. Готовой продукции не нужно проходить дополнительной обработки и можно сразу пускать на отопление помещений.

Выводы

Мы рассмотрели чертежи трех самых простых грануляторов которые подойдут для домашних условий. Как я уже сказал они идут в порядке увеличения своей производительности от малой до наибольшей.

Бытовые грануляторы своими руками более предпочтительнее делать для изготовления комбикорма, для древесины все же рекомендуется покупать. Но я не возражаю что в некоторых случаях самодельные крепче покупных.

Если же вы все таки хотите делать пресс для опилок, то нужно позаботиться чтобы все его элементы обладали повышенной прочностью.

В большинстве случаев, это не является возможным без сушки. К чему я это говорю, а чтобы не получилось что вы пару месяцев делали пресс, а он у вас не прессует опилки. Как сушить опилки можно прочитать в статье по этой ссылке.

Но давайте я все таки кратенько скажу что существует несколько способов сушить сырье для окатышей.

Первый это сушка в сушильном барабане. Преимущества данного процесса это:

- Небольшая занимаемая площадь;

- Стабильность процесса;

- Хорошая производительность.

На фото промышленный сушильный.

Второй способ это сушка измельченной древесины в трубе сушилки, ее преимущества это простота конструкции, ее гораздо проще сделать если у вас есть материалы и навыки сварщика. К недостаткам можно отнести большую занимаемую площадь.