Технология проведения работ

Вначале необходимо подготовить рабочее место и средства защиты. Чтобы разобраться, как правильно варить трубы отопления, нужно попрактиковаться на отдельном куске металла. Для этого понадобится толстая труба и универсальный электрод диаметром от 3 мм и выше, т. к. с ним легче учиться делать швы. Процесс работы:

- На одном сварочном кабеле есть держатель. В него вставляют электрод, затем подключают кабели.

- Аппарат имеет 2 кабеля и 2 выхода тока с положительной и отрицательной полярностью. Конец одного кабеля оснащен зажимом, который подключается к детали, конец второго — это держатель для электрода. Полярность выбирают в зависимости от вида работ. Наилучший прогрев металла происходит с прямой полярностью.

- Зажечь дугу можно 2 способами. Для этого кончиком электрода постукивают несколько раз по детали или проводят вдоль шва (чириканьем).

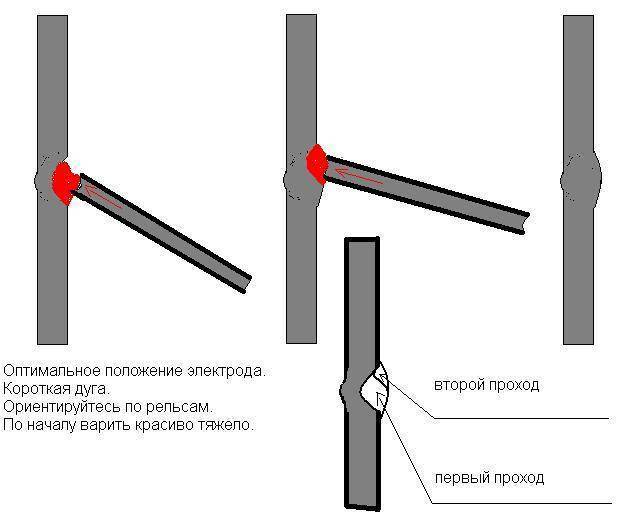

- Какого типа получится сварной шов на трубе, зависит от наклона электрода. Основной наклон составляет 30-60°. Чтобы сделать глубокий прогрев металла, наклон электрода делают «углом назад». При этом ванна и расплавленный металл поступают за электродом. Если требуется поверхностный прогрев, тогда угол наклона меняют в противоположную сторону.

Для каждого материала и типа шва применяется свое движение электрода. Для домашних работ достаточно освоить некоторые из них

Во время работы важно следить за величиной и состоянием сварной ванны. Для этого движения ускоряют или замедляют

Как сварить пластиковые трубы

Сварка пластиковых труб проходит по особой технологии, т. к. из-за высокой температуры внутри них часто образовываются наплывы. Поэтому выполнять сварочные работы нужно аккуратно. Но если температура будет слишком низкой, то детали не зафиксируются. Порядок работ:

- Сварочный аппарат устанавливают на подставку и разогревают до 260° C.

- В насадку для сварки вставляют конец пластиковой трубы и подходящего диаметра фитинг таким образом, чтобы они располагались в одной плоскости.

- Если труба толстая, то уровень температуры увеличивают. Когда детали прогреются, их достают из устройства и соединяют.

Когда шов застынет, трубу проверяют на наличие протечек. Спайку изделий с большим диаметром (свыше 63 мм) проводят стык в стык. Срез торцовых труб расплавляют и соединяют, при этом сильно надавливая друг на друга. При муфтовой и раструбной спайке используют ручные приборы. Они оснащены центрирующим элементом и насадками, которые удерживают заготовки. Все детали трубопровода загоняют в разогретый сварочный аппарат и делают спайку. Чтобы детали соединились, всю работу проводят быстро.

Возможные ошибки в процессе

Качество готового изделия может стать низким из-за дефекта сварного шва. Дефект может находиться внутри или снаружи изделия, а также быть сквозным. Причины, из-за которых он возникает во время сварки металлических труб отопления и других изделий:

- из-за дешевого материала низкого качества;

- из-за некачественного оборудования;

- когда нарушается технологический процесс работы;

- из-за неопытности сварщика.

Иногда сварщики делают усиление шва до 4 мм. Из-за такой ошибки он становится хрупким. Высота усиления не должна превышать 2 мм, тогда шов будет иметь максимальную прочность.

Сварка трубопровода в рабочем состоянии

Что соединить трубы под давлением, приходится столкнуться с вопросом, как варить отопление электросваркой в труднодоступных местах. Это объясняется частым расположением трубопровода в узких нишах или вплотную к стенам.

Чтобы реализовать сварочные работы, вырезают отверстие для сварки внутри трубы. После этого провариваются остальная часть. Начинать работу лучше всего от центральной части нижней поверхности трубы. для получения качественного шва электрод позиционируют под углом 90 градусов. Вертикальные швы накладывают в другом положении электрода (под углом вверх): для этих целей нередко используется точечная сварка.

Как происходит процесс сварки

Сварку проводят на конструкциях, закрепленных в фиксирующих устройствах или соединенных друг с другом точечно. Работы следует выполнять быстро, не допуская кристаллизации сварочной ванны в зонах, соседствующих с рабочей. Между проходами необходимо выждать 3-5 минут.

При первичном проходе стыка прорабатывается корневая часть шва. Малые толщины электродов и относительно слабые сварочные токи на этом этапе предотвращают прожоги фаски и появление толстого грата с внутренней стороны трубы, делают шов достаточно равномерным и аккуратным, кроме того, фактически формируют дно сварочной ванны для будущих проходов.

Второй и третий проходы, которые выполняются толстыми электродами с большей силой тока, формируют верхние и нижние одно- или разнонаправленные части шва, необходимые для полной герметизации стыка и приданию конструкции нужной механической прочности. Допустимо создание наплыва в последнем проходе, что полезно при сваривании труб относительно малого диаметра.

О видах сварных швов на трубах

При соединении коммуникационных линий данным способом используют следующие варианты установки элементов металлоконструкции:

- Размещение отрезков труб встык. Края в описываемом случае располагают противоположно друг другу.

- Тавровое соединение. При такой технологии отрезки размещают перпендикулярно, формируя подобие буквы «Т».

- Внахлест. В этом случае торец одной трубы развальцовывают, после чего надевают на край другой.

- Угловая стыковка. 2 элемента размещают под острым или прямым углом по отношению друг к другу.

При сварке труб отопления электросваркой формируют такие типы швов:

- горизонтальные, с вертикальным размещением соединяемых деталей;

- потолочные, с установкой электрода в нижней части обрабатываемого участка, над головой сварщика;

- вертикальные, расположенные на стояках трубопровода;

- нижние, при которых сварочный стержень устанавливают над обрабатываемыми краями.

При сварке стальных труб отрезки монтируют только встык. Шов проваривают на всю толщину металла.

Как заварить трубу с водой

При сварке труб под давлением, заделке свищей чаще применяют обычную сварку инвертором.

Свищи, протечки воды возникают из-за неправильного выбора режима, ударов или коррозионных разрушений. Их устраняют при хорошей освещенности – повреждение должно быть видно со всех сторон. При вертикальном или горизонтальном шве электрод держат перпендикулярно трубе, чтобы вода по нему не стекала. Дефект заплавляется сверху вниз:

- в верхней точке наносится несколько капель расплава, после прекращения дуги по рабочей зоне пару раз ударяют молотком, чтобы металл глубже проникал в дефект;

- такую же процедуру проводят, опускаясь до самого низа;

- когда вода перестанет течь, исчезнет пар, укрепляют стенку вокруг свища, поднимаясь снизу вверх, наносят полумесяцы. Создают дополнительные валики, разбивают их молотком.

Особенности сваривания трубопровода

При сварке стальных трубопроводов электродом с защитным покрытием необходимо корректно отрегулировать оборудование. Сила тока в цепи принимается равной 35-кратному значению диаметра стержня в миллиметрах. Например, при использовании инструмента диаметром 2 мм необходимо выставить силу тока в пределах 70 А.

При соединении прямых участков тонких трубопроводов (диаметром до 100 мм) учитывают следующие нюансы:

- Заготовки устанавливают с учетом зазора и соединяют струбцинами или магнитными зажимами. Затем необходимо сделать временные точки сварки, находящиеся противоположно друг другу. Некоторые сварщики делают 4 прихвата, расположенных через 90°.

- Если толщина стенки превышает 4 мм, то допускается сварка в 2 захода. Первичный проход формирует корневой шов, который поверх проваривают дополнительным валиком для повышения прочности стыка. При сварке труб диаметром от 30 мм линию соединения заливают расплавом участками.

Если необходимо соединить трубы большого диаметра, то нужно разделить окружность на 4 равных сектора. Сварить поочередно 2 верхние четверти, ведя электрод от боковых точек к верхней части трубы. После поворота заготовок на 0,5 оборота необходимо по аналогичной схеме сварить оставшиеся секции. Затем конструкцию поворачивают на 180° и накладывают дополнительный шов на верхней полусфере. Если имеется доступ к внутренней части трубы, то необходимо подварить стык изнутри за 2 поворота на 180°.

Вертикальные швы на трубах выполняют движением инструмента снизу вверх. Горизонтальные стыки сваривают за несколько проходов, поочередно формируя валики с небольшим поперечным сечением. Для повышения прочности замки швов смещают относительно друг друга на 15-20 мм.

Пластиковые трубы

Для стыковки между собой полипропиленовых деталей обычно применяют один из двух способов, чем лучше варить трубы отопления:

- Раструбная сварка. Осуществляется погружением одного конца трубы в другой.

- Муфтовая сварка. Применяется промежуточный элемент — муфта.

Для коммутации комплектующих из полипропилена используется диффузионная сварка. В процессе ее реализации происходит нагревание отдельных узлов контура с помощью специального паяльника мощностью 1500 В. Подобные приборы работают от обычной сети 220 В. В среднем на нагревание уходит не более 5 с. Характеристики полипропилена таковы, что его плавление начинается при температуре +27 градусов. Нужную температуру нагревания можно выставить на регуляторе температуры.

Процесс сваривания полипропилена в разные времена года имеет свои отличия. Если процедура проводится зимой в условиях улицы, продолжительность нагревания несколько увеличивают. Такой же принцип справедлив при работе с трубами большого диаметра: как правило, их нужно разогревать в течении 30 с. Специальная насадка на приборе обеспечивает одновременный разогрев всех поверхностей, которые будут стыковаться (имеется в виду труба и муфта). По ходу повышения температуры на деталях появляются «отбортовки».

По достижению нужной температуры элементы нужно извлечь с насадок и состыковать вместе, соблюдая равномерность нажатия с обеих сторон. Отдельные части после стыковки в разогретом состоянии запрещается сдвигать или крутить, иначе шов потеряет свою прочность. Чтобы соединение имело достаточную крепость, детали в соединенном состоянии нужно выдержать не менее 30 с. Признаком излишнего нагревания поверхности труб является приобретение ею коричневого цвета.

Сварка стали (электрическая, газовая)

Сварка труб отопления из стали предпочтительней резьбового соединения. Этот метод основан на нагревании кромок соединения до температуры плавления. При этом образуется плавильная ванна с расплавленным металлом, в которую подается припой в необходимом количестве. Постепенно продвигаясь, расплавленный металл заполняет швы. После остывания получается монолитное соединение.

Методов сварки стальных труб отопления достаточно много. Мы будем рассматривать только те, которые могут быть применены при монтаже отопления в домах и квартирах. Главный критерий – это мобильность. Ест два основных подхода.

Электрическая дуговая сварка

Электрод ручной дуговой сварки

Суть сварки труб отопления электросваркой заключается в том, что на электрод подается напряжение (обычно плюс, но не обязательно), а к контуру подводится минус. Движение электронов направлено от плюса к минусу. Когда от электрода для сварки труб отопления до рабочей поверхности остается совсем немного (расстояние приблизительно равно его диаметру) возникает электрическая дуга. Она настолько мощная, что плавит металл. С этого момента начинаются отличия. Подача металлической проволоки может выполняться вручную, либо же автоматически. Сварка труб отопления электросваркой бывает:

- ручной;

- полуавтоматической (аргонной).

В обоих случаях процесс плавления проволоки в варочной ванной происходит в газе, который выталкивает кислород и улучшает сплавление металла. Для ручной сварки нужны электроды – это металлический плавящийся стержень в специальной обмазке. При горении обмазки выделяется газ и шлак, которые защищают варочную ванну.

В полуавтоматической сварке из баллона подается аргон. Электрод для сварки труб отопления состоит из вольфрама, температура плавления которого 3000 град. Сварка может быть на постоянном и переменном токе. На переменном варят алюминий. При сварке используют присадочную проволоку, аргоновый стержень выступает в качестве нагревателя, по аналогии с газовой сваркой. Также электросварка труб отопления бывает импульсной и безимпульсной.

Как варить трубы отопления:

- двигать электрод от стенки к стенке, ёлочкой;

- чередовать движения вперед и назад по прямой;

- чередовать движения вперед по прямой и назад по наружному краю. Края каждый раз чередуются.

Важный момент – это формирование корня шва. Также имеет значение расположение электрода относительно рабочей поверхности. Трубу с обратной стороны варят, смотря в зеркальце, такое получается не у каждого. Как видите, тема очень обширная и сварщик должен обладать определенным багажом знаний и, конечно же, опытом.

Газовая сварка металлических труб отопления

Газовый резак

Звук, когда загорается пламя на резаке газовой сварки, нельзя перепутать ни с чем. Это как взлет маленького реактивного самолета. Как сваривать трубы отопления:

- на резак подается из баллона ацитилено-воздушная смесь. У нее очень высокая температура горения;

- вентилями на резаке регулируется подача;

- факел пламени расплавляет металл, создавая варочную ванну, и вручную в нее макается проволока;

- нельзя давать варочной ванне остыть и потихоньку продвигать ее вдоль шва.

Остается вопрос о том, как правильно варить трубы отопления с обратной стороны. При таком методе чтобы заварить стояк со стороны стенки, нужно совершить дополнительную процедуру. На лицевой стороне, в месте соединения, нужно вырезать окошко и через него с внутренней стороны стояка заварить шов. После этого окошко закрывается тем же вырезанным клочком и заваривается. Газовая сварка труб отопления предпочтительней при работе с малыми диаметрами и тонкостенными катушками.

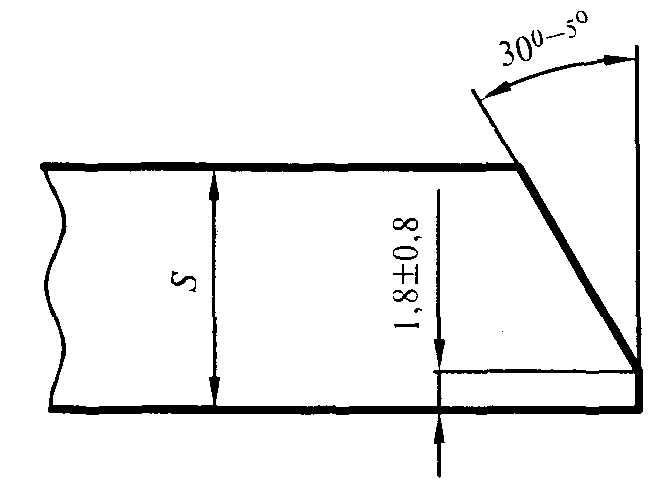

Схема обработки кромки

Перед сборкой труб необходимо:

- очистить внутреннюю полость труб и деталей от фунта, фязи, снега и других зафязнений;

- очистить до металлического блеска кромки и прилегающие к ним внутреннюю и наружную поверхности труб, деталей газопроводов, пафубков, арматуру на ширину не менее 10 мм;

- проверить геометрические размеры кромок, выправить плавные вмятины на концах труб глубиной до 3,5% наружного диаметра трубы;

- очистить до чистого металла кромки и прилегающие к ним внутреннюю и наружную поверхности труб на ширину не менее 10 мм.

Концы труб, имеющие трещины, надрывы, забоины, задиры фасок глубиной более 5 мм, обрезают.

При температуре воздуха ниже минус 5 °С правка концов фуб без их подогрева не рекомендуется.

Сборку стыков труб производят на инвентарных лежнях с использованием наружных или внутренних центраторов.

Допускаемое смещение кромок свариваемых фуб не должно превышать величины 0,155 + 0,5 мм, где 5 — наименьшая из толщин стенок свариваемых труб.

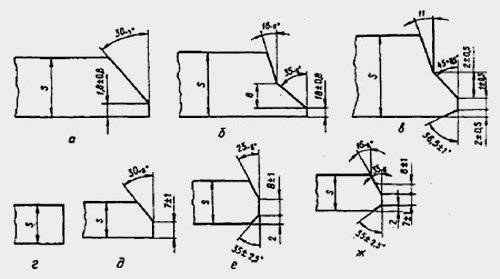

Сварка стыков разнотолщинных фуб или труб с соединительными деталями допускается без специальной обработки кромок при толщине стенок менее 12,5 мм (если разность толщин не превышает

2,0 мм). Сварка фуб или труб с соединительными деталями и патрубками арматуры с большей разнотолщинностью осуществляется стандартным переходом длиной не менее 250 мм.

При отсутствии стандартных переходов допускается производить на надземных и внутренних газопроводах низкого давления нахлес- точные соединения «фуба в трубе» размером */50х40, 40×32, 32×25, 25×20 мм.

Сварка нахлесточных соединений производится в соответствии с ГОСТ 16037 с выполнением следующих требований:

- просвет между трубами, соединяемыми внахлест, не более 1—2 мм и равновелик по периметру;

- величина нахлеста по длине соединяемых труб не менее 3 см;

- на конце трубы меньшего диаметра выполняется фаска вовнутрь под углом не менее 45° на всю толщину стенки трубы;

- соединение свариваемых торцов после специальной подготовки (утонения) кромок изнутри или снаружи более толстостенного элемента с толщиной стенки S3 до толщины S2 свариваемого торца, которая не превышает 1,5 толщины менее толстостенного элемента S1.

Применение электросварки

Для восстановления герметичности стальных водопроводных труб используют инвертор, который подключают к бытовой сети переменного тока. Газовую сварку (ацетилен с кислородом) для сварки магистралей с водой не применяют, поскольку пламя не прогревает металл до требуемой температуры. Помимо инвертора, потребуется подготовить вспомогательные инструменты, выбрать электроды и приобрести защитную экипировку сварщика.

При проведении сварочных работ особое внимание нужно уделить правильной экипировке сварщика

Как выбрать инструменты

Для проведения работ потребуется:

- сварочный инвертор, рассчитанный на ток силой до 200 А;

- комплект проводов для подключения оборудования к бытовой сети;

- защитная маска со специальным стеклом;

- специальный костюм, выдерживающий воздействие капель расплавленного металла и флюса;

- защитные рукавицы;

- кусок брезента или фанерный экран для защиты предметов интерьера;

- молоток и металлическая щетка для удаления окалины;

- вспомогательная оснастка для фиксации деталей при сварке.

Выбор электродов

Распространенные модели стержней для сварки инвертором:

- Для сварки труб применяют стержни марки УОНИ 13/15, обеспечивающие формирование шва с повышенной ударной вязкостью. Электроды пригодны как для ремонта трещин или свищей, так и для соединения стальных или оцинкованных трубопроводов при сборке системы водоснабжения. Сварщики отмечают легкое прилипание наконечника стержня к сопрягаемым деталям. Для устранения дефекта необходимо увеличить расстояние от поверхности.

- Модель МГМ-50К со специальным покрытием, предотвращающим проникновение паров воды в рабочую зону. Полностью удалить жидкость флюс не может, но позволяет повысить качество сварки. Стержни подходят для соединения труб из углеродистых и низколегированных сталей, не требуют предварительной тщательной зачистки сопрягаемых поверхностей от ржавчины и грязи.

Таблица настройки сварочного оборудования

При настройке инвертора необходимо выставить силу тока и выбрать тип полярности. Наращивание сварочного тока стабилизирует горение дуги и снижает риск прилипания наконечника инструмента к поверхности трубопровода. Рост тока обеспечивает повышение температуры в рабочей зоне, что позволяет увеличить время нахождения наплавляемого металла в жидкой фазе.

В таблице приведены стандартные настройки оборудования, сила тока зависит от положения шва.

| Диаметр стержня, мм | Толщина стенки трубы, мм | Сила тока в цепи, А |

| 2,0 | 2-3 | 40-80 |

| 2,5 | 2-3 | 60-100 |

| 3,0 | 3-4 | 80-160 |

| 4,0 | 4-6 | 120-200 |

Существуют инверторы, подающие переменный или выпрямленный ток. При использовании переменного напряжения формируется стабильная дуга, выдерживающая воздействие воды. Формируемый шов не отличается высоким качеством. Для предотвращения течи потребуется пройти линию стыка 2-3 раза.

Постоянный ток увеличивает глубину проникновения расплава в стык и повышает прочность соединения. Недостатком является ухудшение качества сварки из-за воздействия жидкости на дуговой разряд.

Подготовка деталей

Перед началом работ по свариванию труб, необходимо подготовить кромки к выполнению соединения. Я всегда делаю это в такой последовательности:

Различные конфигурации кромок труб при сваривании деталей друг с другом.

- Проверяю трубы на соответствие тем параметрам, которые указаны в проекте инженерной системы (водопровода). Инструкция требует соблюдения следующих параметров:

- геометрических размеров;

- сертификата соответствия (особенно для труб, по которым предполагается транспортировать питьевую воду);

- отсутствие дефектов в окружности (трубы должны быть идеально круглыми, а не овальными на срезе);

- отсутствие дефектов в толщине (стенки металлических труб должны быть одинаковыми по всей длине детали);

- соответствие химического состава металла тем требованиям, которые закреплены в ГОСТ России (это выясняется при лабораторном исследовании или из сопроводительных документов).

Зачистка торца трубы с помощью шлифовальной машинки перед свариванием.

- Готовлю трубы к соединению. Для этого лично я рекомендую выполнить следующие:

- проверить, чтобы срез кромки трубы был выполнен строго под углом в 90 градусов;

- зачистить кромку до металлического блеска (ширина зачищенного участка должна составлять до 10 мм от среза);

- обезжирить торец, удалить все следы масла, краски, ржавчины и так далее.

Для правильного соединения необходимо, чтобы угол раскрытия кромок среза трубы составлял около 65 градусов, а величина притупления 2 мм. Если это не так, необходимо выполнить дополнительную механическую обработку торца.

Для этого используются специальные фаскосниматели, шлифовальные машинки и торцеватели. Специалисты, конструирующие трубопроводы большого диаметра, используют фрезерные машины или особые способы подготовки (плазменные или газовые резаки).

Инструменты для обработки торцов труб помогут в работе любому начинающему мастеру.

Как подобрать электроды для правильной сварки труб

До того, как приступить к сварке труб отопления или любых других, необходимо запастись электродами. Их качество напрямую влияет на надежность полученного соединения, герметичность конструкции, а также на сам процесс сварки.

Электроды представляют собой тонкий стальной стержень со специальным покрытием, обеспечивающий устойчивую дугу во время работы и формирующий сварной шов, который предотвращает окисление металла.

Электроды квалифицируются по типу сердцевины и внешнего покрытия.

В зависимости от типа сердцевины электроды делятся на:

- расходники с неплавящейся серединкой из графита, электротехнического угля или вольфрама;

- с плавящейся серединкой – проволокой, толщина которой варьируется в зависимости от типа выполняемых работ.

По типу внешнего покрытия электроды делятся на следующие группы:

- С целлюлозным покрытием (марка С). Предназначены для правильной сварки труб большого диаметра, с их помощью монтируют газо- и водомагистрали.

- С рутилово-кислотным покрытием (RA). Используются для работы с металлическими трубами отопления или водоотведения. Получаемый сварочный шов покрыт небольшим слоем шлака, удаляемым при постукивании.

- С рутиловым покрытием (RR). Позволяют получать аккуратные сварочные швы со шлаком, легко удаляемым с поверхности. Эти электроды применяют для угловых стыков, а также при наваривании второго или третьего слоев металла.

- С рутилово-целлюлозным покрытием (RC). Могут использоваться для правильной сварки труб в любых плоскостях, например, при создании длинного вертикального шва.

- С основным покрытием (B). Это универсальные расходники, подходящие для работы с толстостенными трубами, деталями, предназначенными для использования при минусовых температурах. Позволяют получить качественный пластичный шов, не подверженный растрескиванию или деформации.

До начала сварочных работ стоит получить консультацию специалистов-сварщиков относительно предпочитаемых ими марок электродов. При этом рекомендаций может быть достаточно много, а различаться расходники могут в зависимости от магазина или города.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Между стоимостью и качеством расходников существует прямая связь. С дешевыми электродами затруднительно выполнить правильную сварку труб и получить качественный сварной шов. Следовательно, на этих расходных материалах экономить не нужно.

Пошаговое обучение — дуговая сварка неповоротных стыков труб

Горизонтальная и вертикальная сварка неповоротных стыков отличаются лишь тем, что при втором варианте расположения шва постоянно нужно менять угол наклона электрода.

Сварка корневого валика на трубе

Корневой обратный валик формируют электродом диаметром 0,3 см. Длина дуги – короткая или средняя. Наклон электрода к вертикальной плоскости трубы выдерживают, глядя на проплавление другой стороны корня шва, он составляет 80-90 градусов углом назад.

Величина тока подбирается с учетом зазора между торцами, толщины основного металла, толщины притупления и положения в диапазоне.

Объем сварочной ванны определяет скорость сварки. Она должны быть подобрана так, чтобы оба торца отлично сплавлялись, а корневой валик оставался в норме. Возможно применение электрода большего диаметра – 0,4 см. Валик второй делается по всей ширине, приваривая корневой и кромки. Сварщик выбирает электрод, промеряв его торцом ширину первого валика. Сварка происходит углом назад, со средней скоростью. Величина тока – средняя.

Заполнение шва

Заполняют разделку с нижней кромки. Третий валик выполняется на повышенных режимах.

В зависимости от размещения шлака сварку проводят под прямым углом или углом назад 70-80 градусов. Величина тока подается в максимальном диапазоне.

При сварке четвертого валика наклон электрода 80-90 градусов, выполняется углом назад или под прямым углом. Он должен быть в норме.

Скорость сварки подбирается такая, чтобы сварочная ванная сплавляла верхнюю кромку разделки с третьим валиком, проплавляя второй по центру.

Замок сварного шва

Сварка каждого из валиков оканчивается проплавлением начала и запуском на шов на 0,2-0,3 см. Если работа выполняется в одиночку, каждый слой следует оканчивать по всему периметру без перерывов. «Замки» должны быть отдалены друг от друга на 0,5 см.

Многослойную сварку ведут по спирали, чтобы за счет уменьшения «замков» снизить дефективность сварочного шва.

Сварка лицевого слоя

Лицевой слой варят электродами такого же диаметра, как и при заполнении разделки. Величина тока – средняя.

Делают обычную горизонтальную наплавку (1,5 диаметра электрода), верхний слой выполняют на повышенной скорости для получения более плоского и гладкого валика. Диаметр электрода можно подобрать и меньший, соответственно с ним уменьшают и сварочный ток.

Сварка труб полуавтоматом – преимущества современных технологий

- Сварочные полуавтоматы.

- Особенности работы полуавтоматов при сваривании труб.

- Применение метода полуавтоматической сварки для соединения труб.

- Подготовка труб под сварку.

Сегодняшний мир невозможно представить без новых технологий и сложных машин, без механизмов и инструментов, облегчающих работу. Прогресс наблюдается и в сварочных технологиях, где одним из важных шагов является появление разновидностей оборудования для дуговой сварки, например, сварочного полуавтомата.

Любой способ сварки плавящимся электродом базируется на двух основных движениях: первое – сварочная ванна смещается по оси шва, второе – электрод подается в область дуги. При ручной дуговой сварке (РДС) оба движения сварщик делает вручную, при полуавтоматической – электрод (проволока) подается автоматически.

Сварочные полуавтоматы.

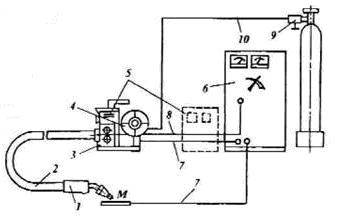

Сварочный полуавтомат производит высококачественные работы с любыми марками стали — от рядовой до нержавеющей. Принципиальная схема работы (рис.1) основана на применении специального механизма автоматической подачи проволоки к горелке. Такая технология позволяет достигнуть высокой производительности труда без постоянной замены использованных электродов.

Самыми распространенными являются полуавтоматы для сварки в среде защитного газа, другое название — MIG/MAG. Если их сравнить с методом, в котором используется флюсовая защита, то в этом случае MIG/MAG допускает вести работы в любом положении в пространстве, и дальнейшие усилия по обработке зоны шва (удаление шлаковой корки и т. д.) становятся значительно проще.

Особенности работы полуавтоматов при сваривании труб.

Сварка труб полуавтоматом не имеет больших различий в сравнении с ручными методами. К ее особенностям можно отнести ярко выраженную криволинейность швов, небольшую протяженность и достаточно высокую скорость.

В качестве электрода используется проволока диаметром от 0,8 до 1,2 мм в зависимости от толщины стенки труб. Работы производятся как с предварительной разделкой кромок, так и без таковой.

Применение метода полуавтоматической сварки для соединения труб.

Использовать этот способ вместо РДС можно как в производственных цехах, так и непосредственно на объекте монтажных работ.

Чаще всего полуавтоматическая сварка применяется для приготовления трубных заготовок для коммуникационных систем водо- и газоснабжения промышленных помещений. На объекте при монтаже внутренних газовых систем или внешних газопроводов она применяется значительно реже вследствие жестких требований современной индустриализации работ.

В процессе монтажа трубопроводных систем применяются стыковые и нахлесточные типы сварочных соединений (рис. 2), а в некоторых ситуациях — угловые.

Сварка труб полуавтоматом в среде СО2 иногда используется монтажными предприятиями прямо на месте работ по монтажу систем внутреннего газо- и водоснабжения и отопления. При этом сварочное оборудование устанавливается на специальный прицеп.

Подготовка труб под сварку.

Качество сварочных работ напрямую зависит от предварительной подготовки труб. Прежде всего нужно произвести резку труб, обработать фаски, очистить поверхности кромок, выполнить центровку стыка.

Скос кромок нужно проверить в нескольких местах. Трубы нужно отторцевать под углом 90° к продольной оси. Недопустимо сваривать трубы, края которых проржавели или имеют пятна от масла, краски или грязи. Устойчивость дуги в таком случае значительно ухудшается, снижая прочность сварного шва. Очистка кромок от посторонних загрязнений производится с наружной и внутренней стороны на ширину как минимум 15 мм от границы сварного стыка.

Повышенного внимания требует центровка стыка труб

При монтаже очень важно соблюдать точность совпадения кромок и их надежную фиксацию во время прихватки. Прихватка — короткий сварной шов, накладываемый при сборке сварных конструкций, с качеством как и у основного шва

Желательно, чтобы прихватка была выполнена тем же сварщиком, который сварит весь стык.