Типы

Технологическая жидкость, которая должна быть нагрета или охлаждена в теплообменнике, обычно называется «обслуживаемой». Сервис может быть однофазным (газ или жидкость) или двухфазным (смесь газа и жидкости).

С другой стороны, одна из текучих сред (со стороны кожуха или трубы) может быть не технологической текучей средой, которая используется только для нагрева или охлаждения технологической текучей среды. Такой поток известен как «служебный». Сеть также может быть однофазной или двухфазной.

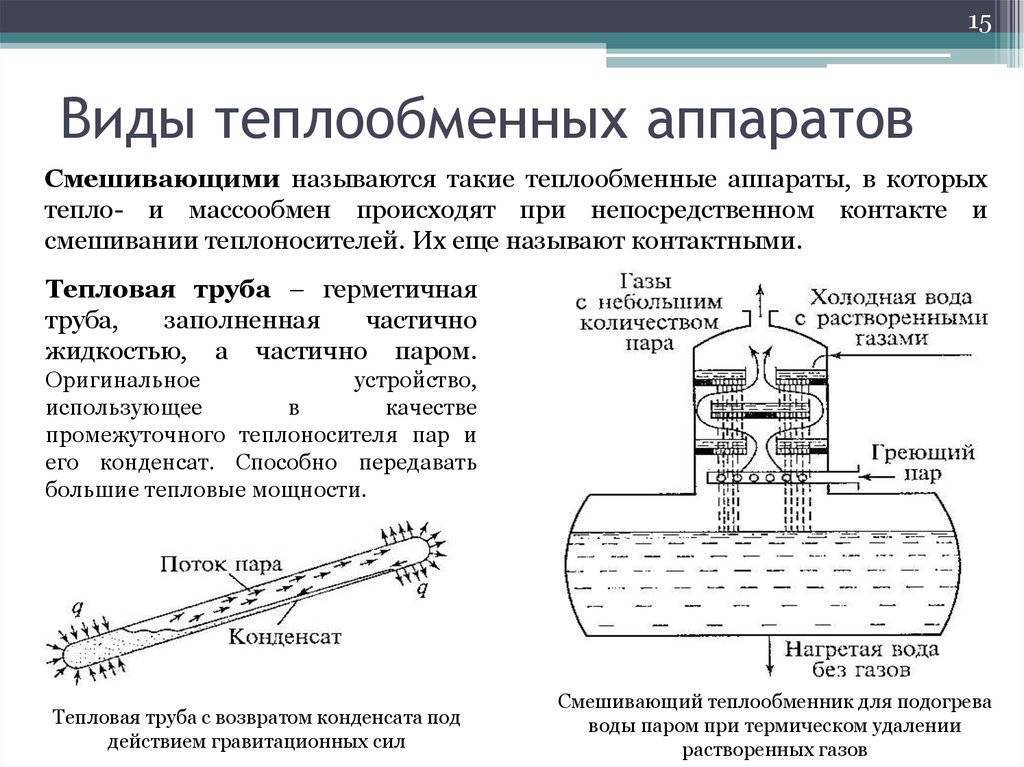

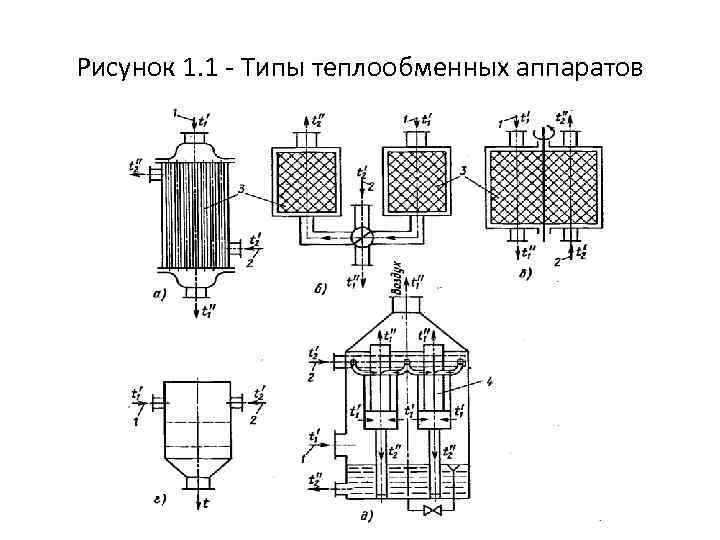

Существуют следующие типы обменников:

Теплообменник: жидкости с обеих сторон являются однофазными технологическими жидкостями

Охладитель: один поток – это технологическая жидкость, другой – более холодный поток, такой как воздух или охлаждающая вода.

Нагреватель: один поток технологической жидкости, а другой – горячее вспомогательное оборудование, такое как пар или горячее масло.

Конденсатор: с одной стороны у нас есть двухфазный поток с газом в точке росы. Этот газ конденсируется с помощью холодного теплоносителя с другой стороны, такого как воздух или холодная вода.

Чиллер: один поток – это технологическая жидкость, конденсируется при температурах ниже атмосферной, а другой – кипящий хладагент или технологический поток.

Ребойлер: один поток представляет собой кубовый поток из дистилляционной колонны, а другой – горячее вспомогательное оборудование (пар или горячее масло) или технологический поток.

Преимущества и недостатки

Кожухотрубные теплообменники имеют ряд преимуществ, выгодно отличающих их от других типов преобразователей тепловой энергии. К этим преимуществам относятся:

- стойкость к гидроударам. В отличии от других типов теплообменников, кожухотрубные установки легко переносят гидродинамическое воздействие;

- возможность работы с различными агрегатными состояниями теплоносителя. Кроме того, устройства могут эффективно работать в экстремальных условиях с загрязненной рабочей средой;

- простота эксплуатации и технического обслуживания. Такие теплообменники легко разбираются и поддаются очистке. Кроме того, изделия обладают высокой степенью ремонтопригодности;

- простота и надежность конструкции обеспечивают длительный срок службы оборудования.

Невзирая на приведенные выше достоинства, у таких установок имеются и существенные недостатки, которые необходимо учесть прежде чем приобрести такое устройство. Возможно, кожухотрубчатый преобразователь тепловой энергии не является оптимальным решением поставленной задачи. К недостаткам таких агрегатов относятся:

- недостаточно высокий КПД. Пластинчатые теплообменники обладают большим КПД за счет большей поверхности теплопередачи;

- большие габаритные размеры и вес. Это влечет за собой увеличение конечной стоимости изделия и эксплуатационные расходы;

- зависимость интенсивности теплопередачи от скорости перемещения рабочей среды.

Даже с учетом выше перечисленных недостатков, данный вид теплообменных аппаратов занял достойное место на рынке преобразователей тепловой энергии. Особенно популярны кожухотрубные теплообменники в химической и нефтеперерабатывающей промышленности.

Преимущества и недостатки

У этих устройств есть несколько преимуществ, что обеспечивает достаточную конкурентоспособность на рынке теплообменных систем. Основные преимущества оборудования:

- Конструкция обеспечена отличной стойкостью к гидравлическим ударам. У аналогичных систем этой характеристики нет.

- Кожухотрубные теплообменники способны работать в экстремальных условиях или с продуктами, которые довольно сильно загрязнены.

- Их очень просто эксплуатировать. Легко проводить механическую чистку оборудования, его плановое техническое обслуживание. Аппаратура имеет высокую ремонтопригодность.

У данного теплообменника имеются как плюсы, так и минусы

У данного теплообменника имеются как плюсы, так и минусы

.Несмотря на все преимущества, у этого устройства присутствуют и недостатки. Их следует учитывать перед приобретением. В зависимости от целей использования, возможно, могут потребоваться другие аналогичные системы. Недостатки аппарата:

- КПД ниже, чем у пластинчатых изделий. Это связано с тем, что у кожухотрубных обменников площадь поверхности, передающей тепло, меньше.

- Имеет большие размеры. Это повышает его конечную стоимость, а также затраты на эксплуатацию.

- Коэффициент теплоотдачи сильно зависит от того, насколько быстро перемещается агент.

Область применения

Кожухотрубные изделия используются в составной части инженерных сетей ЖКХ. Также их применяют в теплопунктах для обеспечения горячей водой жилых домов. У индивидуальных тепловых пунктов есть определённые преимущества перед центральным тепловым и водообеспечением: они гораздо эффективнее обеспечивают теплом здания и другие объекты, чем централизованная теплосеть.

Также тепловые обменники этого типа используются в нефтедобывающей, химической и газовой промышленностях. Их применяют в сфере теплоэнергетики, где теплоносители имеют высокие показатели передачи температуры. И это ещё далеко не все отрасли, где применяется подобное оборудование. Его можно встретить в испарителях ребойлера или же в конденсаторах-охладителях воздушного теплообмена, ректификационных колоннах. Оно нашло применение в пивном производстве и пищевой отрасли.

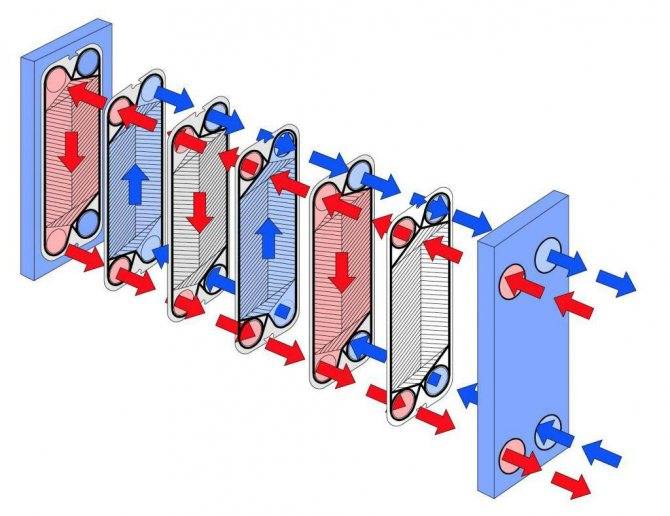

Схемы движения потоков в пластинчатом теплообменнике

Однопроходная схема

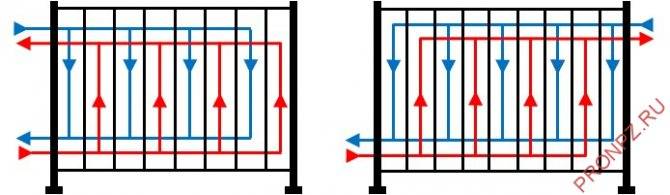

Простейшие схемы пластинчатых теплообменников – это те, в которых обе жидкости делают только один проход, поэтому нет никакого изменения направления потоков. Они известны как однопроходные схемы 1-1, и есть два типа: противоточные и параллельные. Большим преимуществом однопроходной компоновки является то, что входы и выходы жидкости могут быть установлены в неподвижной пластине, что позволяет легко открывать оборудование для технического обслуживания и очистки, не нарушая работу трубопроводов. Это наиболее широко используемая однопроходная конструкция, известная как U-образная компоновка. Существует также однопроходная Z-схема, в которой имеется вход и выход жидкости через обе торцевые пластины (рисунок 9).

Рисунок 9 – Механизм работы однопроходного ПТ: а) U-образное расположение и Б) Z-образное расположение.

Противоточный поток, где потоки текут в противоположных направлениях, обычно предпочтительнее из-за достижения более высокой тепловой эффективности, по сравнению с параллельным потоком, где потоки текут в одном направлении.

Кстати, прочтите эту статью тоже: Сварной пластинчатый теплообменник (Блок)

Многопроходная схема

Многопроходные устройства могут также использоваться для повышения теплопередачи или скорости потока потоков и обычно требуются, когда существует существенная разница между расходами потоков (рисунок 10).

Рисунок 10 – Многопроходный пластинчатый теплообменник

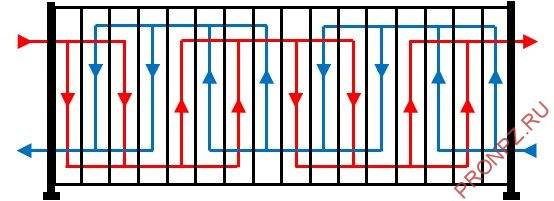

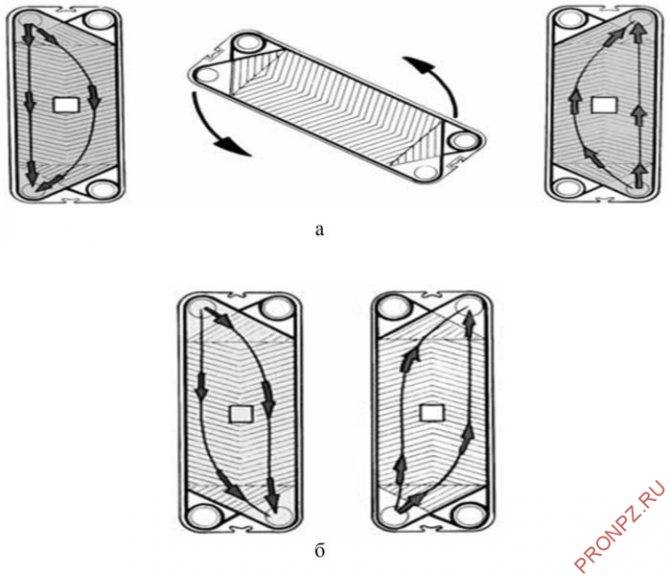

Пластины ПТ могут обеспечивать вертикальный или диагональный поток, в зависимости от расположения прокладок. Для вертикального потока вход и выход данного потока расположены на одной стороне теплообменника, тогда как для диагонального потока они находятся на противоположных сторонах. Сборка пакета пластин включает чередование пластин “а” и “в” для соответствующих потоков. Монтаж пакета пластин в режиме вертикального потока требует только соответствующей конфигурации прокладок, поскольку устройства А и в эквивалентны (они поворачиваются на 180°, как показано на рисунке 11а). Это невозможно в случае диагонального потока, для которого требуются оба типа монтажных пластин (рисунок 11б). Плохое распределение потока с большей вероятностью происходит в массиве вертикального потока.

Рисунок 11 – (a) пластина с вертикальным потоком, (б) пластина с диагональным потоком

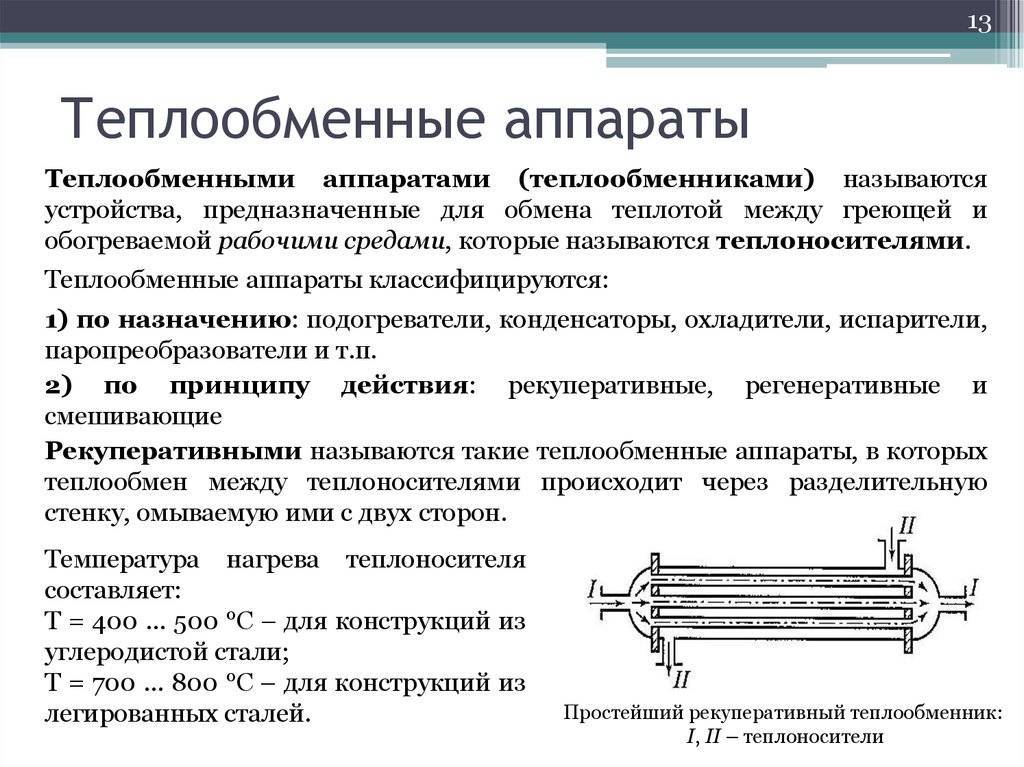

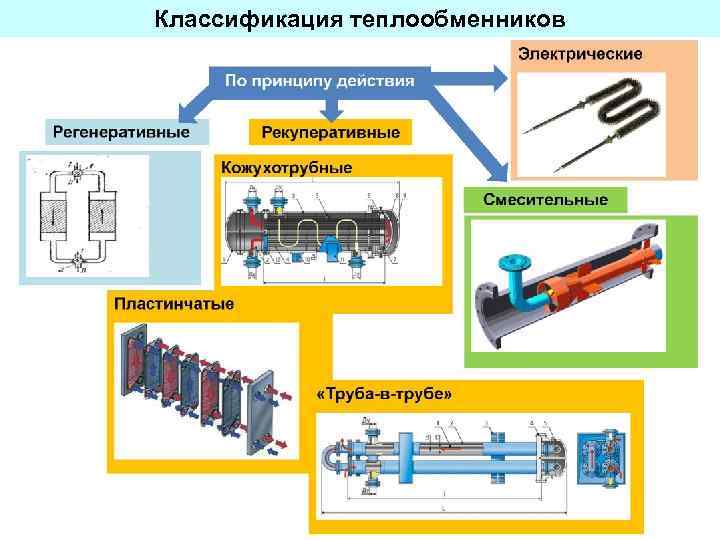

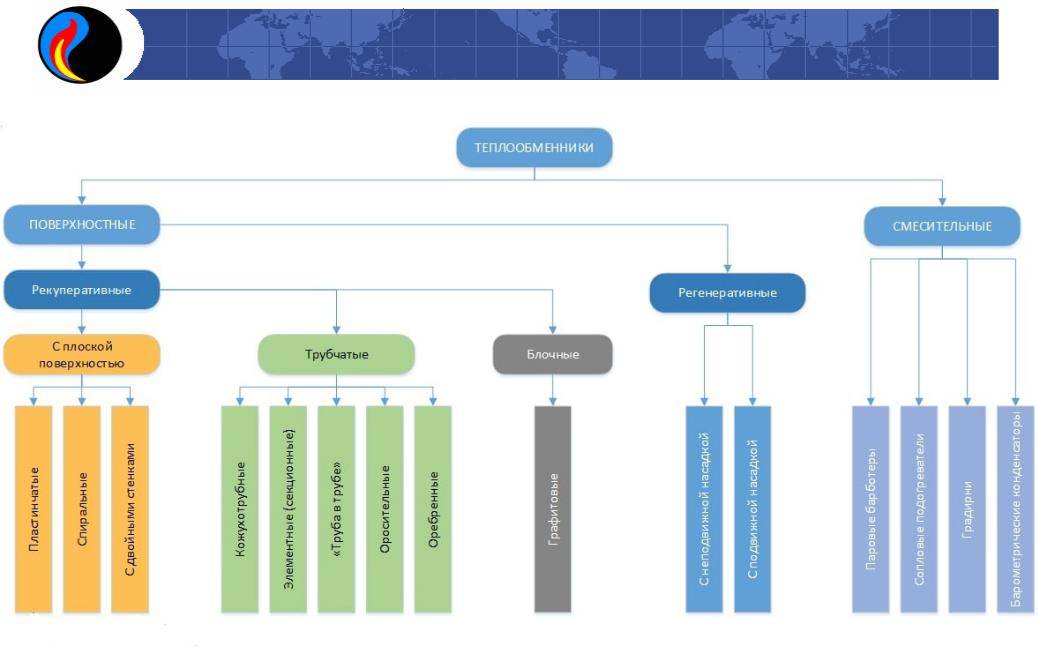

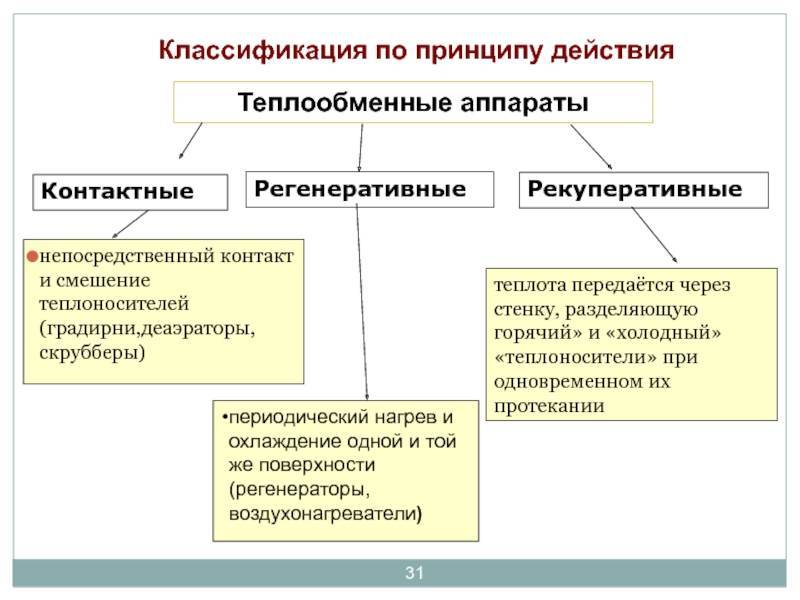

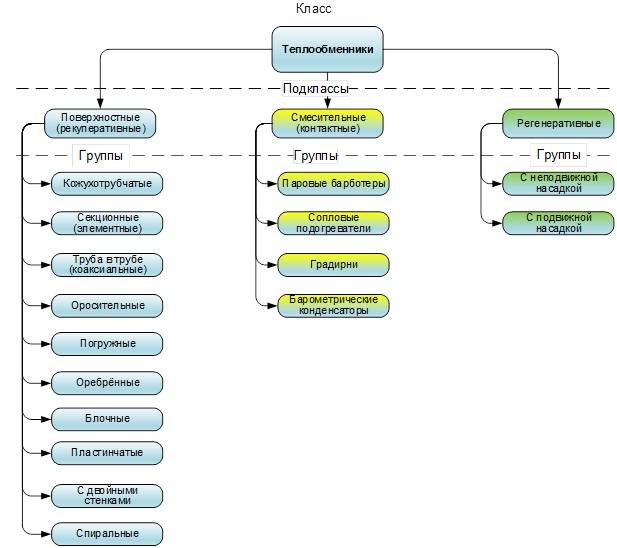

Рекуперативные теплообменники: классификация

В рекуперативных теплообменниках происходит постоянный контакт теплоносителей с рабочей стенкой. В регенеративных – попеременный. Рекуперативные теплообменники отличаются неизменностью параметров теплоносителей в разные моменты времени и в разном сечении каналов. Поэтому подобные теплообменники называются также стационарными.

Различаются также теплообменники и с точки зрения направления движения теплоносителей. С этой точки зрения выделяют теплообменники:

- прямоточные;

- противоточные;

- перекрестноточные.

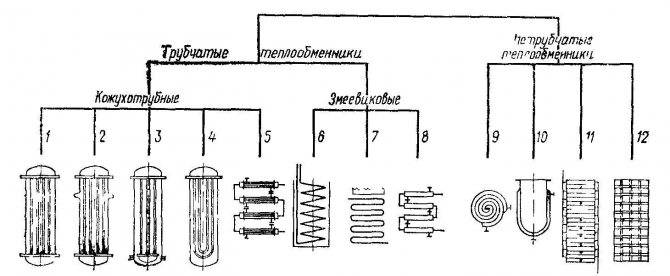

Кроме того рекуперативные теплообменники могут отличаться и по типу конструкции. В зависимости от того, какой тип рабочей поверхности используется, различаются теплообменники трубчатые или пластинчатые.

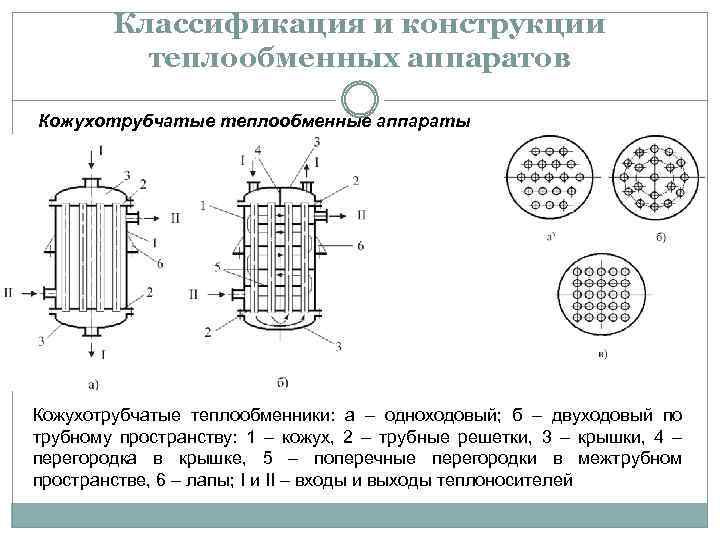

К трубчатым относится и кожухотрубчатый теплообменник, один из наиболее распространенный в промышленности.

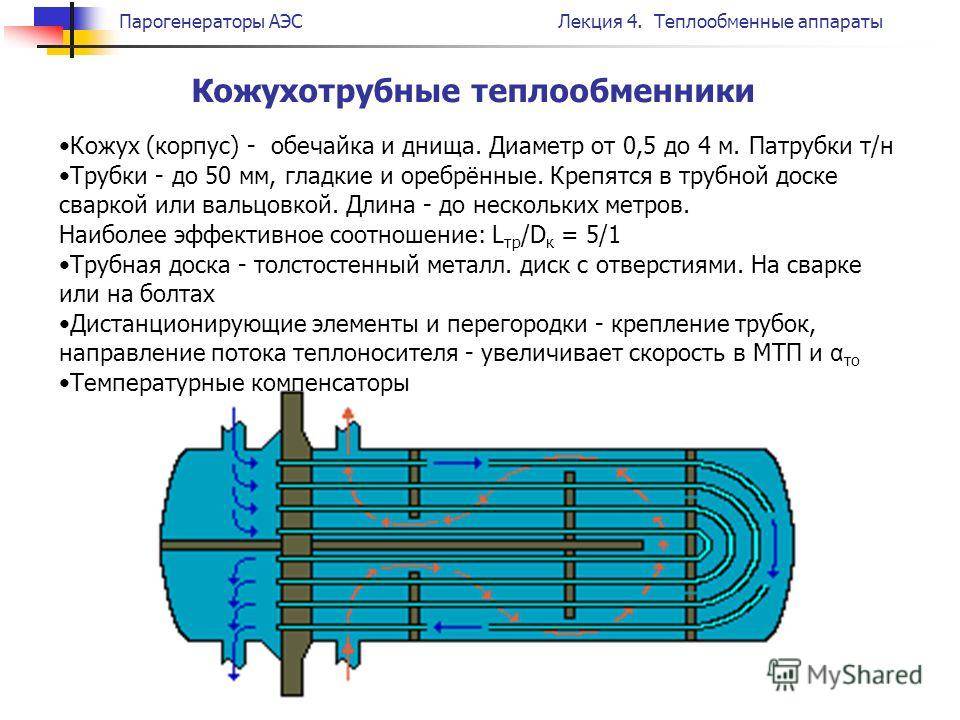

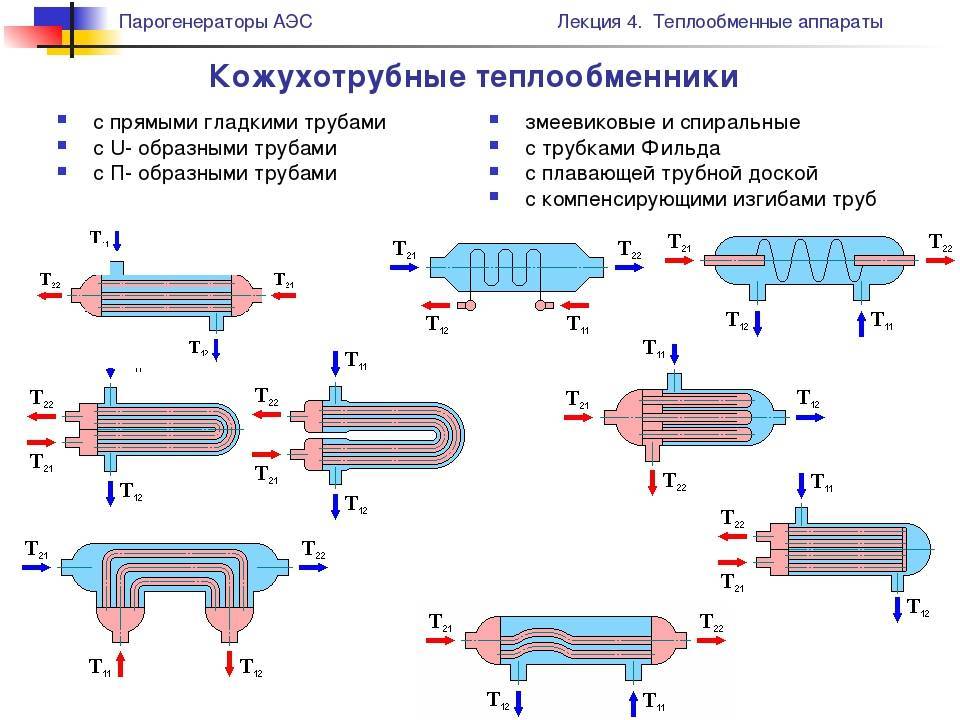

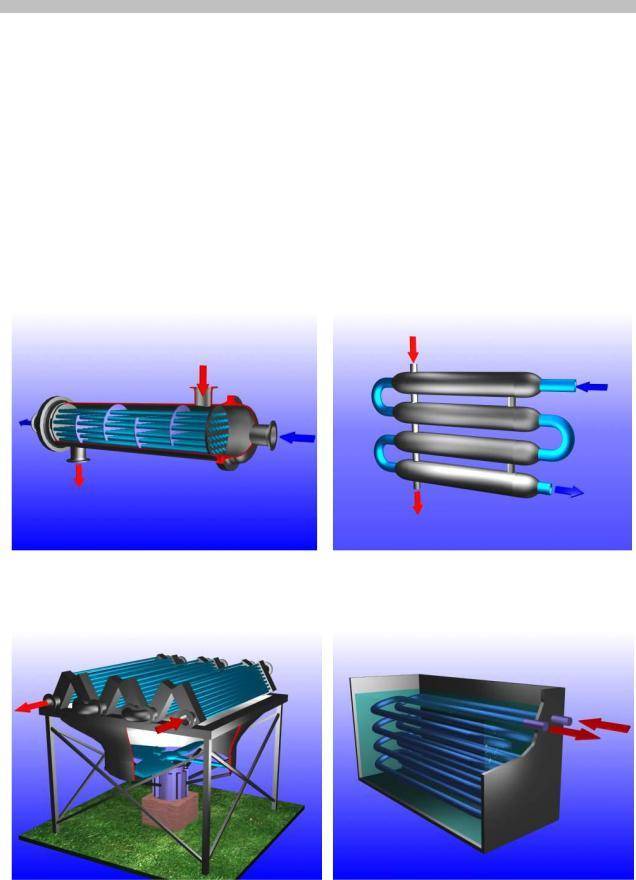

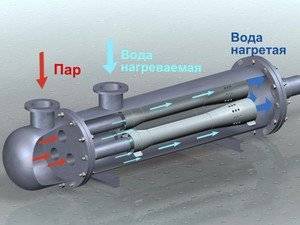

Кожухотрубчатые теплообменники называют также скоростными, поскольку рабочие среды в них в состоянии развивать большие скорости. Это увеличивает и коэффициент теплоотдачи. В одном большом кожухе вместе соединено множество мелких трубок. Они образуют трубные пучки. Рабочие среды движутся и внутри трубок, и в их внешней стороны. Теплообменные процессы протекают через стенки трубок. Увеличивая количество трубок, можно увеличить и площадь теплообменной поверхности, а следовательно – повысить интенсивность теплообменных процессов.

Рекуперативные теплообменники классифицируют и по виду выполняемой ими функции. Это могут быть:

- регенераторы (функция – утилизировать тепло в газотурбинных установках);

- радиаторы (функция – рассеивать тепло от горячей воды);

- воздухоподогреватели;

- пароперегреватели;

- маслоохладители.

Даже одинаковые по типу конструкции теплообменники могут выполнять различные функции. Кожухотрубчатый теплообменник в зависимости от его назначения может быть конденсатором, газоохладителем, испарителем суг, кожухотрубчатым испарителем.

Расчет теплообменников с учетом особенностей каждого типа

Эффективность работы теплообменного оборудования во многом зависит от всех перечисленных особенностей, поэтому при расчете теплообменников учитываются все факторы влияния на интенсивность теплообменных процессов.

Чтобы выбрать между разными типами теплообменников, нужно учесть множество взаимодополняющих факторов: габариты и вес теплообменного оборудования, коэффициент теплопередачи, количество используемого теплоносителя, потребление электроэнергии.

При расчете учитываются конструкционные особенности каждого вида теплообменника и характер протекания теплообменных процессов в них. И в каждом типе теплообменников – свои принципы повышения эффективности.

Например, в пластинчатых теплообменниках интенсивность теплообменных процессов повышается за счет увеличения площади контакта рабочих сред через пластины. Пластинчато-ребристые теплообменники повышают эффективность работы за счет подбора изменения геометрии каналов. Для этого существует большое число ребристых насадок, которые можно закреплять на жестко зафиксированных пластинах.

У каждого типа теплообменного оборудования есть не только свои конструктивные особенности, но и свои принципы повышения эффективности. Как уже упоминалось выше для повышения интенсивности теплообменных процессов в пластинчато-ребристых теплообменниках, изменяется количество оребренных насадок. А для повышения эффективности работы кожухотрубчатых теплообменников необходимо повысить турбулентность потока рабочих сред. Для этого используются винтообразные концевые канавки на внутренних поверхностях труб. За счет этого турбулентность потока увеличивается и повышается интенсивность теплообмена.

При расчете теплообменников необходимо учитывать не только конструкционные особенности каждого вида, но и факторы повышения эффективности. Это позволит найти оптимальное решение.

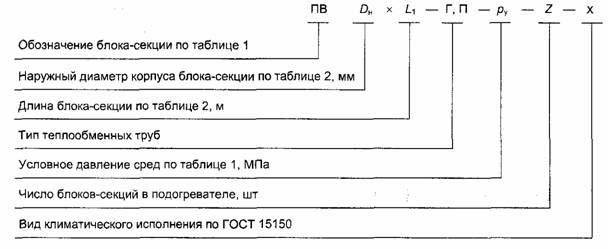

Обозначения водо-водяных подогревателей в соответствии с ГОСТ 27590-2005

Практика эксплуатации водо-водяных подогревателей насчитывает несколько десятилетий. В обиходе теплообменники этой конструкции «обросли» многочисленными вариантами своего названия – ПВ, ПВВ, ВВП, кожухи, ВВ-подогреватели и т.п. Однако при оформлении документации или заказе водоподогревающего оборудования следует придерживаться обозначений, предписанных соответствующими стандартами. Для водо-водяных подогревателей руководящим документом является уже упомянутый выше ГОСТ 27590-2005 «Подогреватели кожухотрубные…»

Согласно п.3.4 структурная схема условного обозначения выглядит следующим образом:

При указании типа теплообменных труб используется буква «Г» — для гладких труб, а для трубок с профильной поверхностью – буква «П» (п.3.3).

Примеры условных обозначений (использованы из ГОСТа):

- ПВ1 219×4 — Г — 1,6 — 5 — УЗ ГОСТ 27590-2005 – для подогревателя, составленного пятью секциями типа ПВ1 (см. табл. 2) наружного диаметра кожуха 219 мм. Длина секции составляет 4 м, кожухи изготовлены без компенсаторов. Трубная система – из гладких трубок. Подогреватель рассчитан на условное давление 1,6 МПа, выполнен в климатическом исполнении У категории 3;

- если же подогреватель вышеуказанных данных оснащен профилированными трубками и компенсаторами на кожухе, рассчитан на давление 1,0 МПа, выполнен в климатическом исполнении ТС категории 4, то его обозначение выглядит следующим образом: ПВ1К 219×4 — П — 1,0 — 5-ТС4 ГОСТ 27590-2005

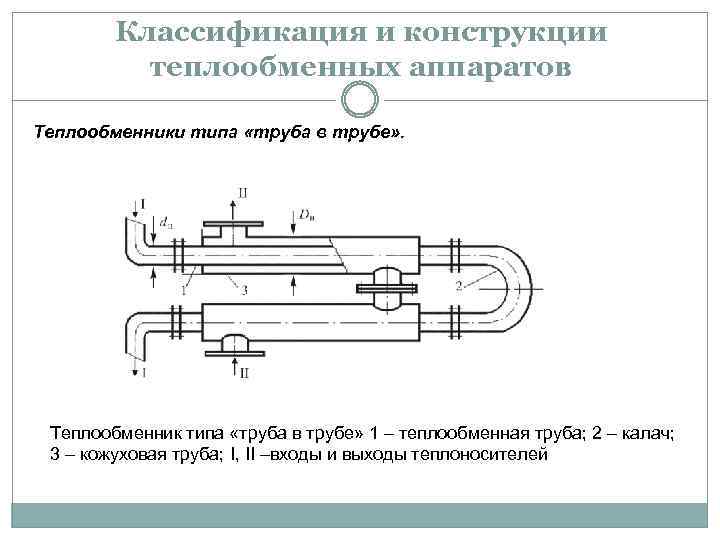

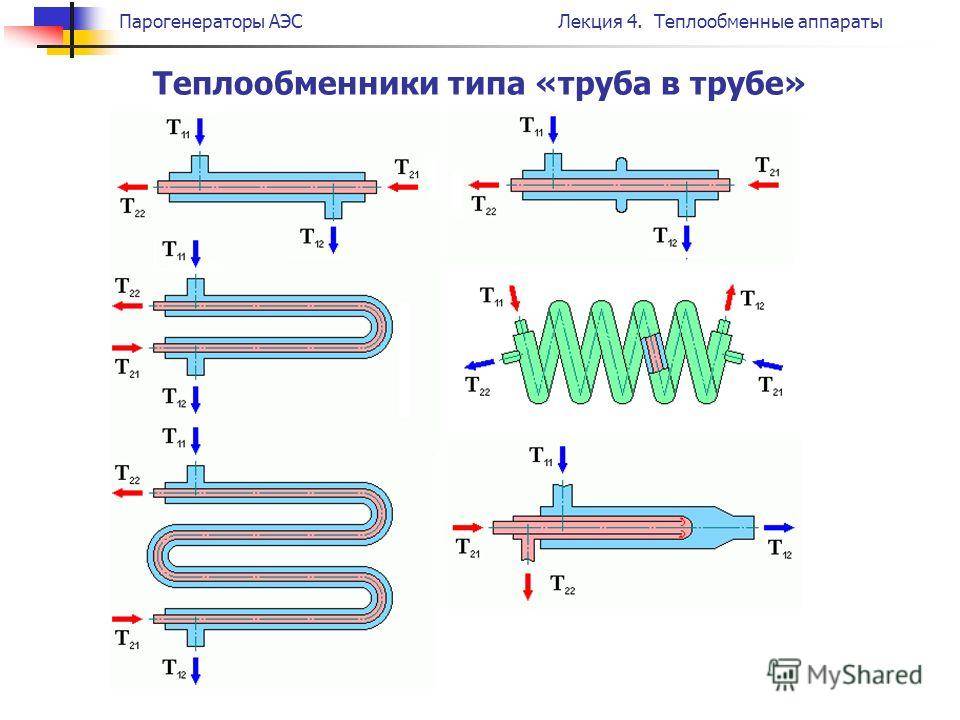

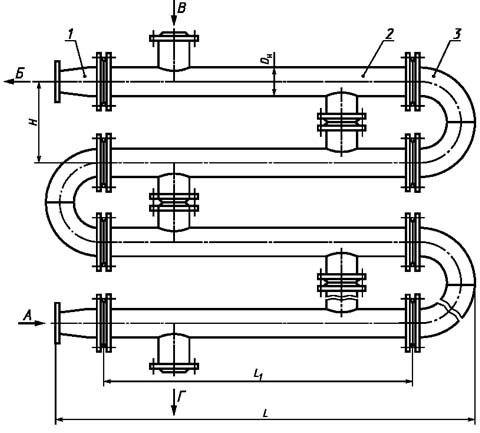

Принцип работы кожухотрубных ВВП

По принципу работы ВВП относятся к рекуперативным теплообменникам типа «труба в трубе», представляющих собой корпус-кожух, внутри которого размещены одна или несколько труб меньшего диаметра. Горячий и холодный теплоноситель движутся в межтрубном пространстве и в трубках без перемешивания. Теплообмен осуществляется через теплопроводящие стенки за счет разности температур.

На рис. ниже приведен чертеж четырехсекционного ВВП без компенсаторов на корпусе с фланцевым соединением патрубков входа/выхода воды из межтрубного пространства:

- поз. 1 – переходник;

- поз. 2 – секция;

- поз. 3 – калач;

- А – вход нагреваемой воды;

- Б – выход нагреваемой воды;

- В – вход греющей воды;

- Г – выход греющей воды.

Для кожухотрубных секций теплообмен «труба в трубе» технически реализуется следующим образом.

- Через вход А подается поток ХОЛОДНОЙ нагреваемой воды, который перемещается по теплообменным трубкам.

- Через вход В подается ГОРЯЧАЯ греющая вода, которая движется в межтрубном пространстве.

- Греющая вода проходит по всей длине секции, омывая снаружи теплообменные трубки, внутри которых протекает холодная вода В ПРОТИВОПОЛОЖНОМ направлении.

- Из секции в секцию греющий теплоноситель перетекает из межтрубного пространства по штуцерам входа/выхода греющей воды, а нагреваемый теплоноситель поступает в следующую секцию по соединительным калачам.

- Через выход Б вода, перемещаемая по трубкам, уже в нагретом состоянии уходит пользователю в систему ГВС или отопления.

- Через выход Г уже остывшая греющая вода удаляется из подогревателя в систему внешнего теплоисточника (ТЭЦ или котельная).

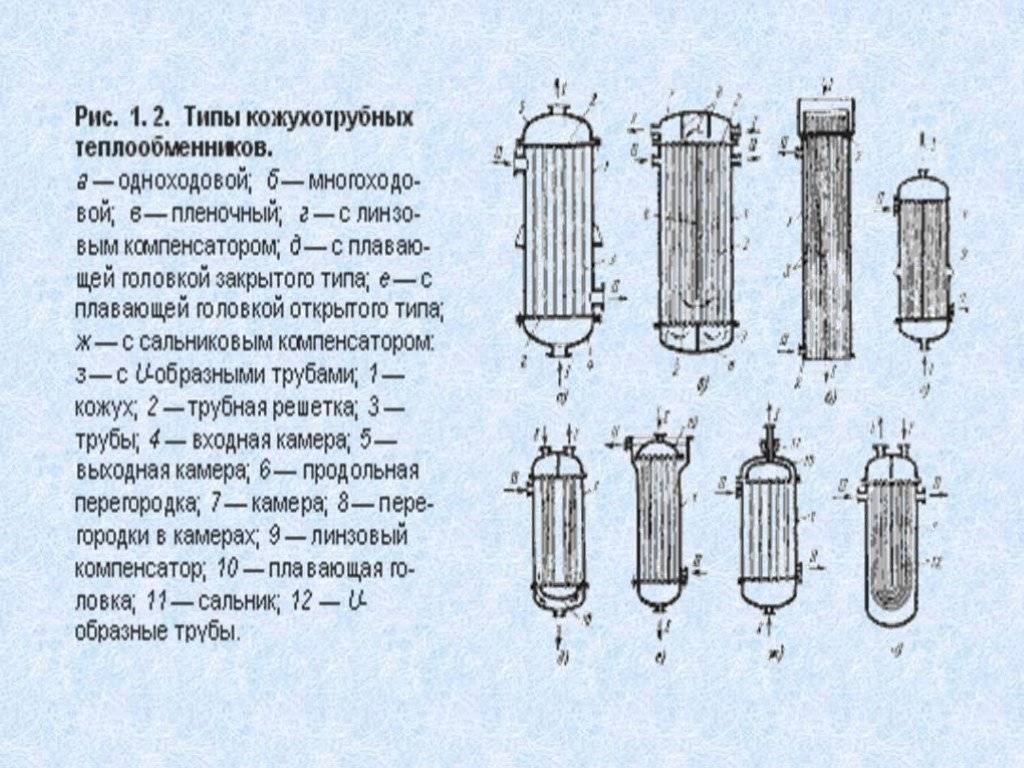

Какие существуют виды теплообменников?

Согласно ГОСТ 9929–82 кожухотрубчатые теплообменные изделия выпускаются диаметром от 15,9 см до 300 см и выдерживают давление в диапазоне от вакуума до 160 кгс/см². В длину аппарат может быть от нескольких сантиметров до 8–9 метров.

Поверхность теплообмена может достигать нескольких тысяч квадратных метров.

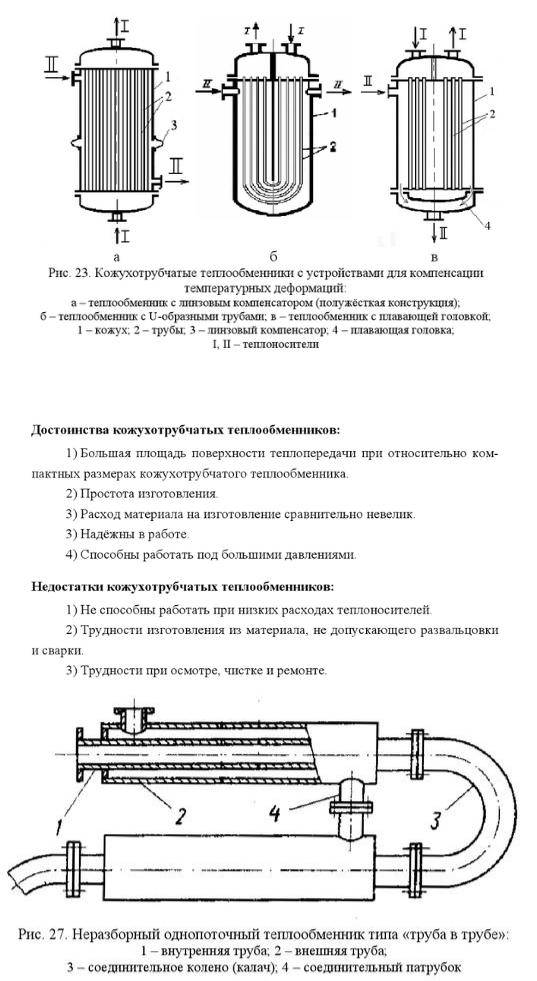

Изделия выпускаются следующих видов:

• Н – с неподвижно встроенными трубчатыми решетками;

• К – с температурным компенсатором;

• П – с плавающей головкой;

• У – с U-образной формой трубчатых элементов;

• ПК – комбинированная, оснащена плавающей головкой со встроенным компенсатором.

Кожухотрубчатые теплообменники с неподвижными трубными решетками имеют жесткую конструкцию компонентов. Они наиболее распространены в нефтегазовой отрасли и химической промышленности. Этот вид занимает 75% всего рынка кожухотрубчатых теплообменников. Отличительной особенностью этого вида является то, что теплообменные трубы жестко скреплены с трубными решетками (развальцованы), которые в свою очередь, приварены к внутренней стенке корпуса. В связи с этим исключена возможность взаимных перемещений элементов в распределительной камере.

Для подачи и отвода теплоносителя труб и межтрубного пространства, а также отвода конденсата изделия оборудуются штуцерами или другой трубопроводной арматурой, выходящей наружу теплообменника. Интенсивность теплоотдачи при поперечном перемещении потока выше, поэтому его направляют по зигзагообразной траектории. Для этого устанавливают поперечные перегородки, они не примыкают к внутренней поверхности кожуха, оставляя зазор для перемещения потока. Для сосредоточения потока ближе к пучку труб, специальными пластинами сужают рабочее пространство камеры.

В кожухотрубном теплообменнике с компенсатором на корпусе тепловые удлинения компенсируются продольным сжатием или удлинением гибких вставок и расширителей. Такие аппараты применяются при избыточной деформации компенсатора в пределах 10–15 мм. В такой полужесткой конструкции могут применяться линзовые, сальниковые или сильфонные компенсаторы для компенсации температурных удлинений и перекоса труб.

Более совершенной считается конструкция аппарата с плавающей головкой. Одна из трубных досок крепится жестко, другая решетка свободно перемещается вместе с трубной системой. Плавающей готовкой называют подвижную решетку с крышкой, которой она оснащена. Некоторое удорожание аппарата ввиду увеличения диаметра корпуса и дополнительного днища оправдывается большей надежностью в эксплуатации.

В изделии с U-образными трубами оба конца трубного пучка закреплены на одной трубной решетке, труба изогнута петлей на 180° радиусом 4d или больше. Это позволяет трубам свободно удлиняться в сторону изгиба трубного пучка.

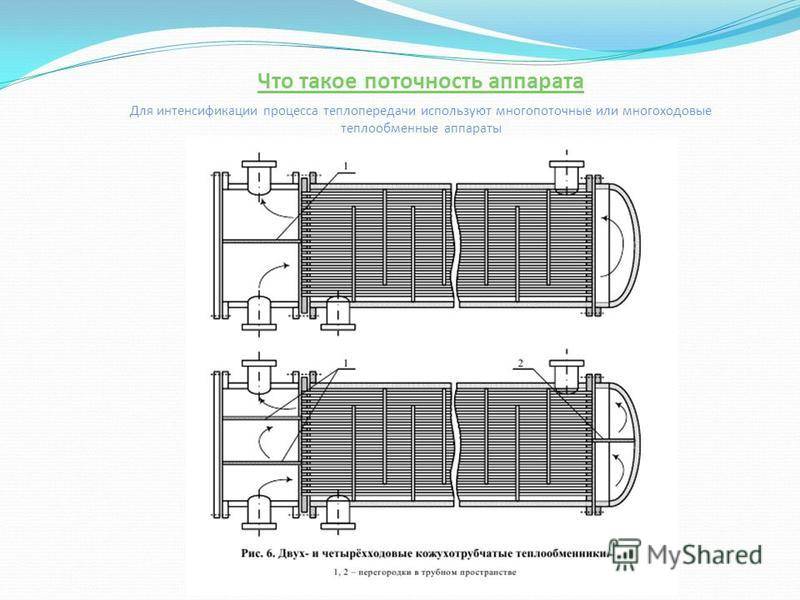

По направлению перемещения среды в аппарате различают одно/многоходовые теплообменники. В одноходовом вещество двигается однократно по кратчайшей траектории от входа к выходу. Наиболее ярким представителем этого вида является водоводяной подогреватель ВВП, применяемый в отопительных системах. Когда лучше применять такой аппарат? Лучше всего там, где не требуется высокая интенсивность процесса теплообмена и где существует небольшая разница между температурой теплоносителя и окружающей среды.

В многоходовых поток перенаправляют с помощью системы продольных и поперечных перегородок в объеме. Оптимальным считается применение теплообменника в тепловых системах с большой скоростью перемещения или низкой теплоотдаче агента. По способу перемещения агента различают прямоточные, противоточные и перекрестноточные изделия.

Для работы теплообменника в агрессивных средах вместо стального пучка труб применяют графитовые или стеклянные трубы, герметизируют корпус сальниками специальных материалов.

Дополнительные элементы котлов

Устройство парового котла не ограничивается основными элементами, которые уже были описаны выше. Иногда паровой котел может комплектоваться дополнительными устройствами, позволяющими повысить эффективность или функциональность системы.

Речь идет о следующих элементах:

- Пароперегреватель. Данный элемент позволяет разогреть пар до температуры свыше 100 градусов, что позволяет добиться большей экономичности за счет увеличения КПД агрегата. Пар при использовании перегревателя может достигать температуры в 500 градусов, причем его нагрев осуществляется уже в трубах, то есть после этапа испарения воды. Пароперегреватель может быть как встроенным, так и выполняться в формате отдельного устройства. Существуют конвекционные и радиационные устройства (второй тип имеет в 2-3 раза большую мощность).

- Сепаратор пара. Этот элемент парового котла позволяет устранить всю лишнюю влагу из пара и максимально его высушить. При использовании сепаратора КПД всего котла существенно повышается.

- Паровой аккумулятор. Данное устройство позволяет стабилизировать работу системы. Аккумулятор вбирает в себя излишки выработанного пара и возвращает их в систему, если его становится слишком мало.

- Устройство для очистки воды. Данное приспособление позволяет снизить насыщенность воды кислородом и различными химическими веществами. Своевременная подготовка воды дает возможность уменьшить воздействие коррозии на внутренние элементы котла и свести к минимуму количество отложений в системе.

Также устройство парового котла включает в себя клапан для спуска конденсата, подогреватели воздуха и блок управления агрегатом, в который входит выключатель горения и регуляторы расхода сырья и энергоресурсов. Понимание того, из чего состоит паровой котел, позволяет подогнать его конфигурацию под решение конкретных задач.

Достоинства

Высокая продуктивность

Коэффициент полезного действия для этого теплообменного оборудования – 80–85%. Показатель обеспечивается большой полезной площадью пластин – около 99% их поверхности передает тепло. КПД зависит от модели агрегата, а соответственно – от конструкции и материала составляющих.

Небольшие потери давления

Благодаря специальной конструкции агрегата возможно постепенное изменение ширины канала. Уменьшение предельных значений возможных гидравлических потерь обеспечивается увеличением числа каналов. Снижение гидравлического сопротивления позволяет снизить потребление энергии.

Возможность проведения оперативного ремонта

Промывка (чистка) каналов осуществляется в течение нескольких часов. Если загрязнений немного, необязательно разбирать конструкцию. При выполнении обслуживания и ремонта требуется меньше места, чем при эксплуатации кожухотрубного аналога.

Если нужна замена пластин, то такой ремонт гораздо дешевле, чем в случае замены больших элементов в теплообменниках других типов.

Возможность увеличения мощности

Для этого нужно просто установить дополнительные пластины, при этом не нужно менять сегменты, которые уже используются. Аналогично можно уменьшить мощность – просто демонтировать определенное количество пластин. Для точного определения количества пластин, которые необходимо добавить или извлечь, выполняется теплотехнический расчет на заданные параметры. Специалисты компании Эвомакс готовы выполнить такой расчет бесплатно.

Низкий уровень загрязнения

Конструкция внутренних каналов обеспечивает эффективное турбулентное движение сред внутри теплообменника. Благодаря этому внутренние полости самоочищаются под действием турбулентного потока теплоносителя и нагреваемой среды. Кроме того, поверхность пластин имеет качественную полировку, которая отталкивает механические частицы и другие загрязнения.

Другие достоинства пластинчатых теплообменников

- Компактность.

- Простота монтажа, подключения.

- Экономичное потребление теплоносителя, соответственно – низкие энергозатраты (снижение затрат на 20–30%).

- Стойкость к вибрациям. Аппараты отличаются хорошей устойчивостью к двухплоскостной вибрации.

- Возможность подготовки индивидуальных решений – можно выбрать комплектацию, которая будет соответствовать гидравлическим, температурным режимам конкретного объекта по обоим контурам.

- Низкая цена на монтаж. Чаще всего стоимость работ по монтажу примерно 2–4% от цены отопительной системы.

- Долговечность – при правильной эксплуатации и регулярном обслуживании устройство может прослужить 15–20 лет.

Принцип работы на примере пластинчатого теплообменника

отличается довольно сложным принципом действия

На сегодняшний день производители техники предлагают пользователю получить два различных вида комплектации.

- Одноходовой. Теплоноситель разделяется и создаёт параллельные потоки. Практически сразу же они стекают в выводной порт.

- Многоходовой. Этот вариант подразумевает использование сложной схемы. Теплообменник начинает своё движение по одинаковому количеству задействованных каналов. Такой принцип работы подразумевает наличие дополнительных элементов (пластин), которые заканчиваются заглушками в отводных портах. Эта особенность добавляет сложности в обслуживание подобных элементов.

Выбор промышленного теплообменного оборудования

Для эффективного выполнения задач в промышленности теплообменник должен соответствовать требованиям технологического процесса:

- возможность регулирования и поддержания температуры рабочей среды;

- соответствие скорости циркуляции продукта необходимой минимальной продолжительности пребывания агента в системе;

- устойчивость материала теплообменника к воздействию рабочей среды;

- соответствие устройства давлению теплоносителя.

Второй важный критерий отбора – экономичность и производительность прибора, сочетание высокой интенсивности теплообмена с сохранением необходимых гидравлических показателей устройства.

Эксплуатация разных видов теплообменных устройств в промышленности

Применение теплообменников может быть построено по следующим направлениям:

- использование остаточного тепла для генерации электрической энергии;

- точная регулировка температуры во время химических процессов;

- вторичное использование энергии для бытовых потребностей;

- поддержание температуры в бытовых системах отопления в стандартизированных параметрах.

Исходя из поставленных задач, можно выбрать оптимальную модель прибора по мощности, конструкции и иным параметрам.

Пластинчатый теплообменный аппарат

Оборудование с пластинами может быть использовано в разных отраслях промышленности, в том числе пищевой. Его использование экономически целесообразно при пастеризации молока и сока, которое происходит в три шага. Подогретый на третьей стадии раствор используется как горячий теплоноситель для подогрева на двух остальных этапах. Это позволяет значительно экономить ресурсы.

Не менее распространены пластинчатые модели при обогреве паром с низким давлением. Данный прибор не пригоден для функционирования в условиях высокого давления из-за большой вероятности разгерметизации уплотнительных прокладок между пластинами.

Принципиальная схема пластинчатого теплообменного аппарата 1,3,5 – нечетные пластины; 2,4 – четные пластины; I – вход и выход первого теплоносителя; II – вход и выход второго теплоносителя

Труба в трубе

Оборудование, которое имеет небольшую площадь теплообмена и применяется только в установках малой мощности для передачи энергии в средах «газ-жидкость».

Схема теплообменного аппарата “труба в трубе” 1 – внутренняя труба; 2 – наружная труба; 3 – изогнутая соединительная труба; 4 – соединительные патрубки

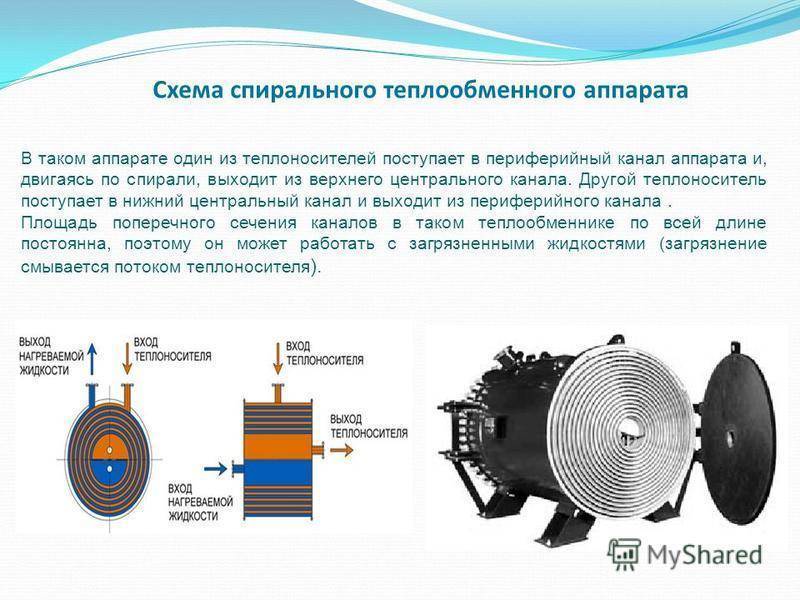

Спиральные конструкции

Приборы применяются для взаимодействия рабочих сред «жидкость-жидкость». В качестве агента нередко выступает пар.

Основное назначение теплообменника: конденсаторы пониженного давления. Если теплоноситель имеет твердые частицы, волокна и иные примеси, прибор устанавливают в горизонтальном положении для предотвращения скапливания веществ в нижней части установки.

Схема спирального теплообменника

Элементные модели

Теплообменник представляет собой нескольких секций, объединенных в одну конструкцию. Его активно эксплуатируют, когда необходимо работать с высоким давлением, или теплоносители циркулируют с одинаковой скоростью без изменения агрегатного состояния.

Кожухотрубный аппарат

Установка, в которой теплоносители движутся по трубам и в межтрубном пространстве. Для увеличения скорости процесса предусмотрены решетки и перегородки. Область применения: промышленность и транспортная сфера для нагрева, охлаждения и конденсации газообразных и жидких сред.

Витые приборы

Установки участвуют в разделении газовых смесей путем глубокого охлаждения в приборах высокого давления. Один из главных недостатков конструкции – трансформация под действием температурного напряжения.

Схема витого теплообменника

Графитовые теплообменные установки

Это незаменимое оборудование на ряде предприятий. Материал устройства устойчив к коррозии и отличается высокой теплопроводностью.

Схема графитового теплообменника

Пластины и типы каналов

Важнейшими комплектующими в теплообменных аппаратах являются пластины, благодаря которым осуществляется эффективный процесс теплообмена. Они выпускаются с разными углами рифления (30° и 60°), что дает возможность более точно подбирать компоновки теплообменников под каждую конкретную задачу, учитывая требования стоимости, габаритов и гидравлического сопротивления, предъявляемые заказчиком. Два типа пластин могут образовывать между собой три типа каналов:

- TL — жесткий канал, образованный двумя пластинами с углами рифления 30°. Отличается наилучшими теплопередающими свойствами (высоким коэффициентом теплопередачи), но и самым высоким гидравлическим сопротивлением из трех.

- ТК — мягкий канал, образованный двумя пластинами с углами рифления 60°. Отличается более слабыми теплопередающими свойствами (низким коэффициентом теплопередачи), но и самым низким гидравлическим сопротивлением из трех.

- ТМ — средний канал, образованный одной пластиной с углом рифления 30° и одной пластиной с углом рифления 60°. Отличается промежуточными (между жестким и мягким каналами) теплопередающими свойствами (коэффициэнтом теплопередачи) и гидравлическим сопротивлением.

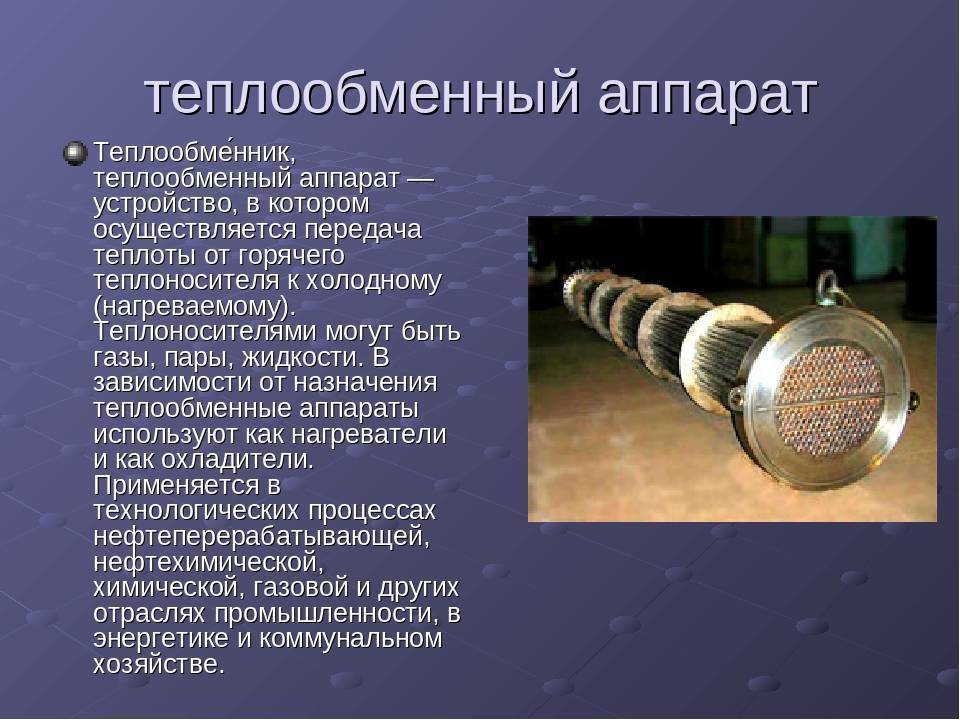

Теплообменник и его виды

Теплообменник работает как аппарат-посредник между двумя средами, имеющими разную температуру. Существуют устройства регенеративного и рекуперативного типа, отличающиеся принципом работы.

В регенеративных теплообменниках предусмотрена одна рабочая поверхность, с которой по очереди контактируют жидкие среды. Рекуперативные аппараты имеют стенку из теплопроводного материала, которая отделяет движущиеся среды друг от друга. В промышленности получили распространение устройства именно такого типа.

Разновидности рекуперативных теплообменников:

- Пластинчатые – сборные модификации из соединенных модульных пластин с бесклеевыми термостойкими прокладками между ними (самый популярный вариант);

- Кожухотрубные – сварные или припаянные конструкции из труб, образующих решетку;

- Витые – оснащены концентрическими змеевиками, теплоноситель направляется по спиральной трубе и межтрубному пространству;

- Спиральные – металлические конструкции, изготавливаются из тонких металлических листов, свернутых в своеобразную спираль;

- С водяным или воздушным принципом работы.

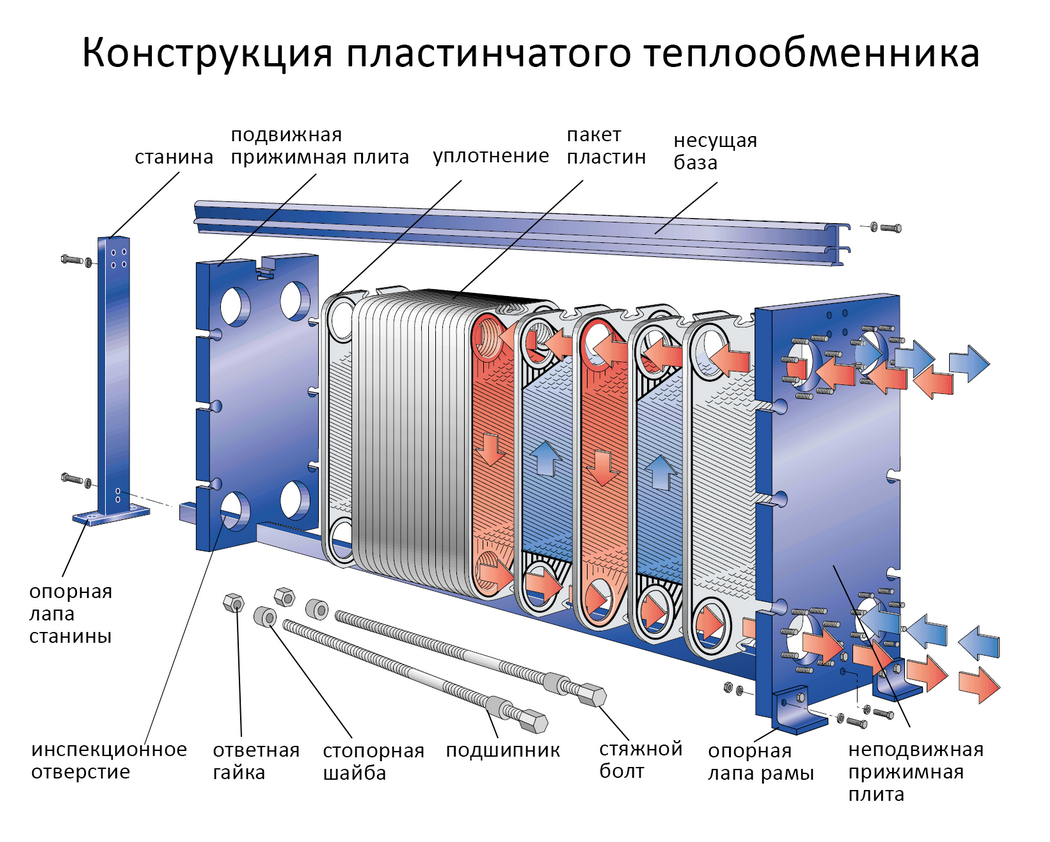

Конструкция

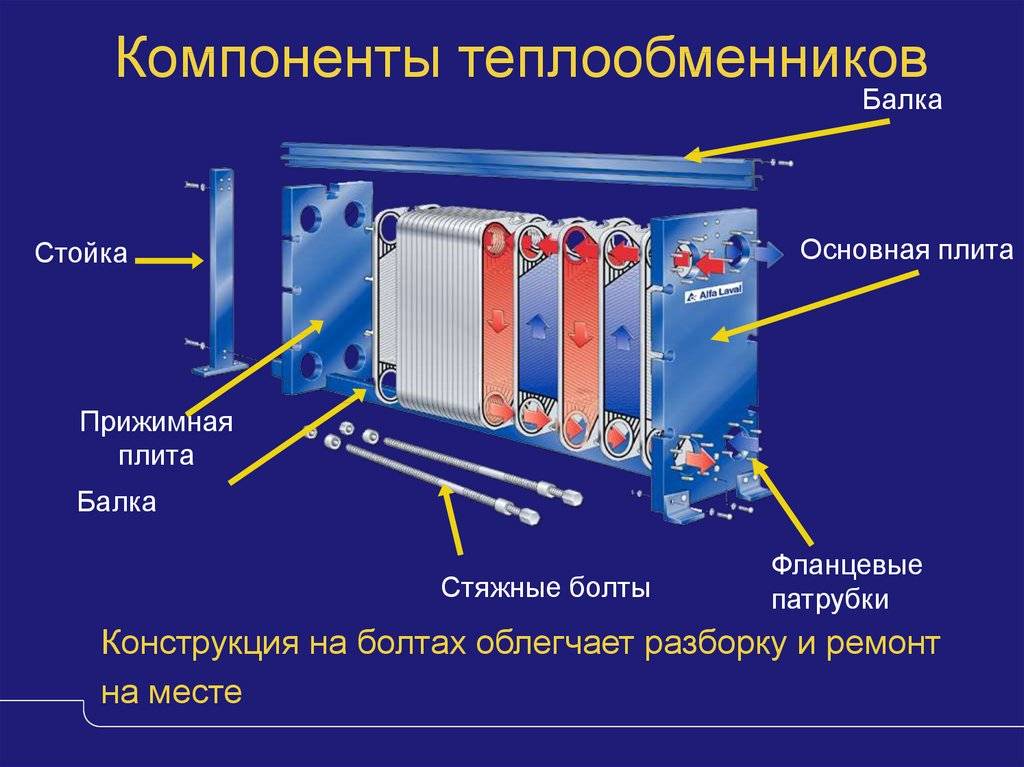

К элементам конструкции пластинчатого теплообменника относятся:

- две плиты (фиксированная и прижимная);

- входные и выходные патрубки с соединениями разных типов;

- набор герметично соединенных пластин, направляющих, резьбовых метизов;

- подставка для установки в системе теплоснабжения.

Основной рабочий элемент конструкции – пластины из инертных материалов для передачи энергии между теплоносителями. Выполненные методом штамповки, они устойчивы к коррозии и воздействию любых агрессивных сред.

В собранном виде теплообменный аппарат состоит из плотно (герметично) примыкающих друг к другу пластин. На их стыке образуются каналы (щели). Толщина пластин варьируется от 0,4 до 1 мм. Они не отличаются по форме и выполнены из нержавеющей стали, реже из титана и других дорогих сплавов. Требования к материалу определяются задачами, для которых теплообменник предназначен.

В качестве изолирующего материала чаще всего задействуют каучук или полимерные композиты. При выборе следует учитывать жесткость условий эксплуатации, температурный диапазон, тип рабочей среды.

Рекомендуемые виды полимеров в зависимости от характеристик активных сред:

- вода и гликоль – EPDM;

- масляные и нефтесодержащие теплоносители – Nitril;

- высокотемпературная среда, пар – Viton.