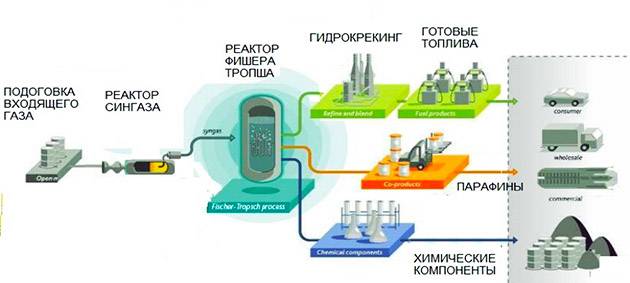

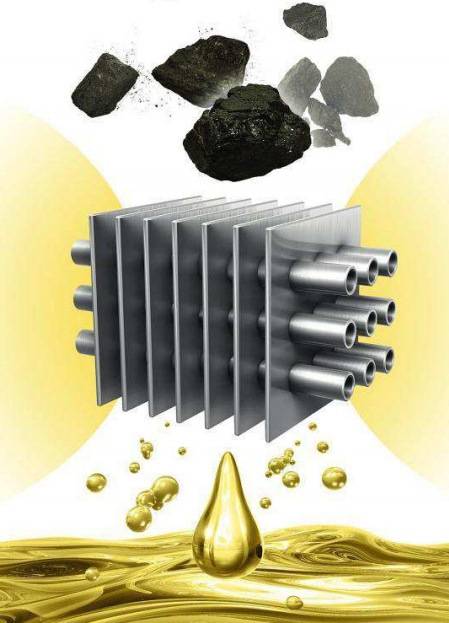

Получение бензина путем газификации

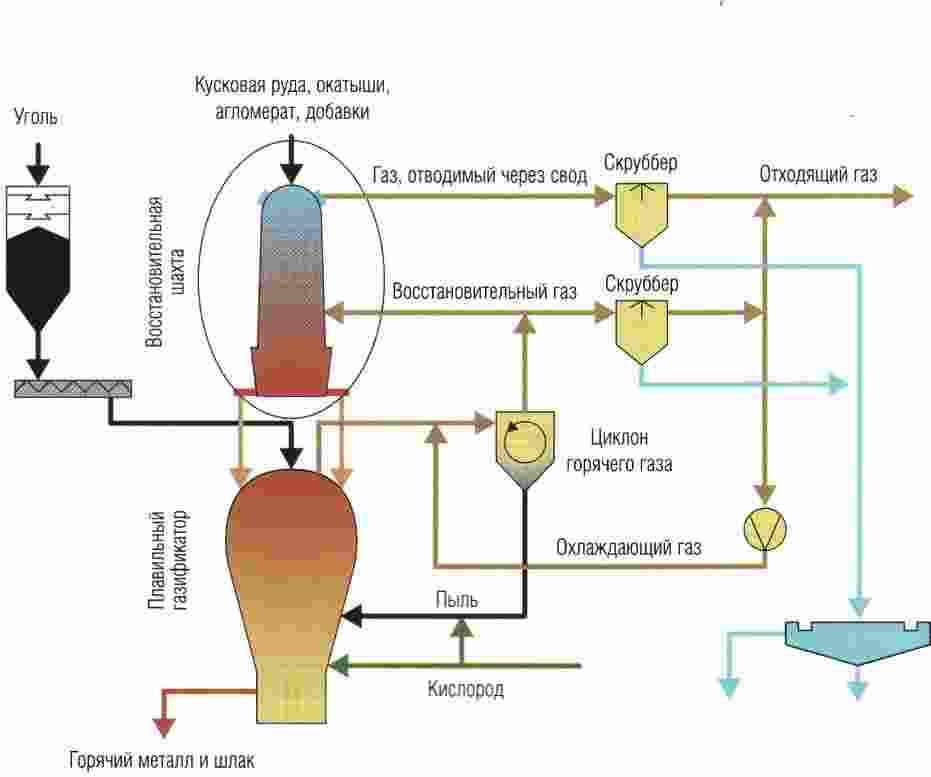

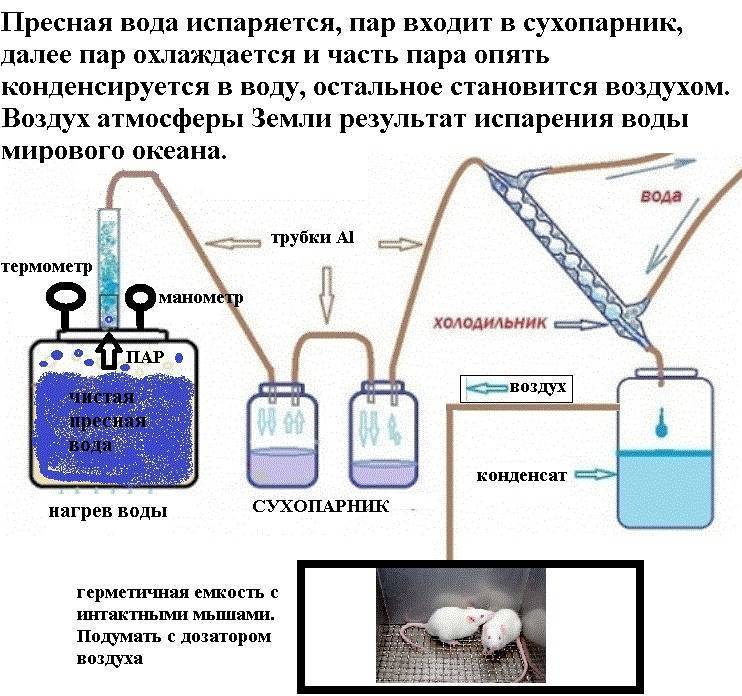

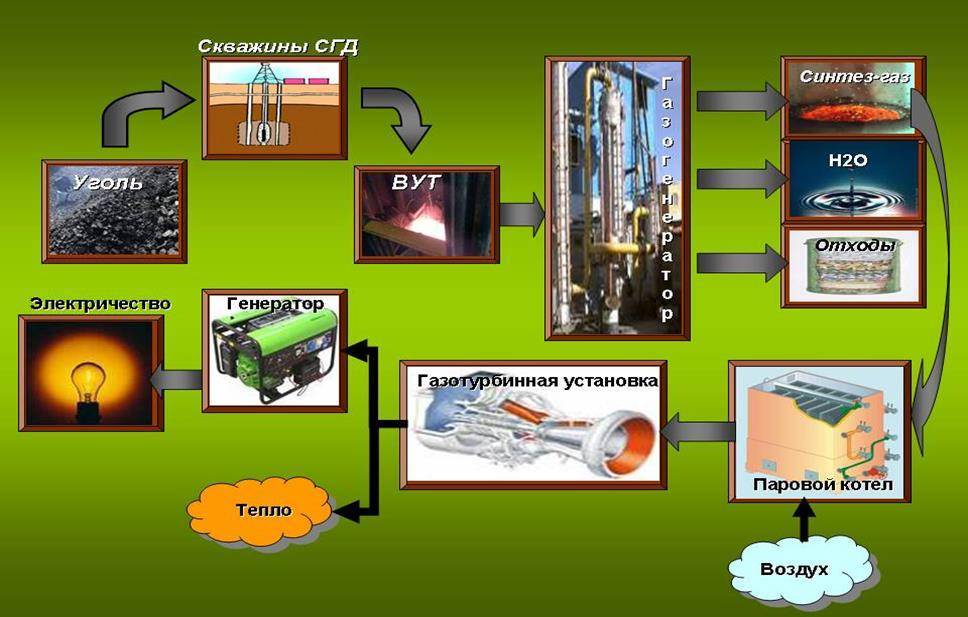

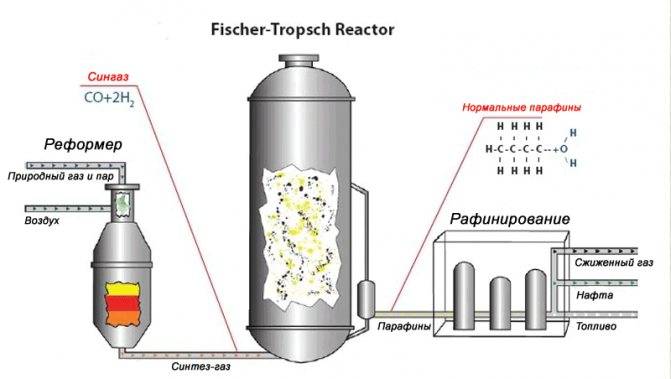

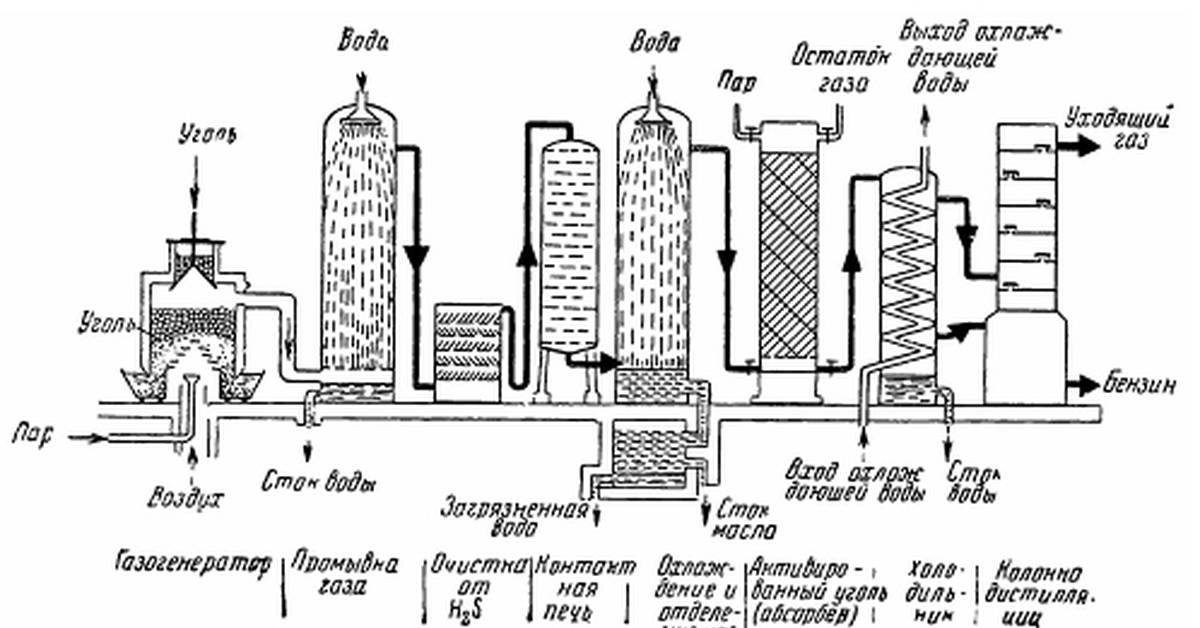

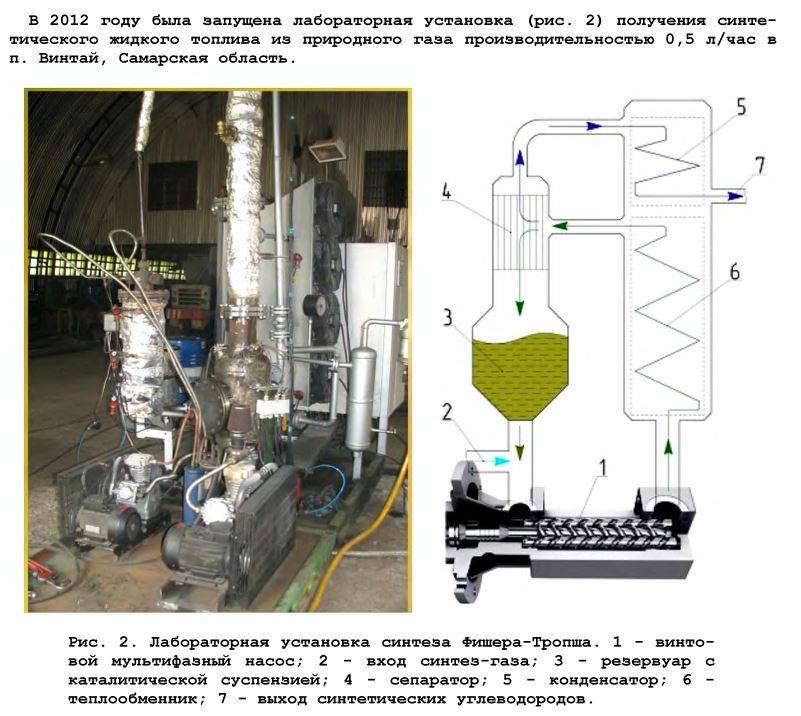

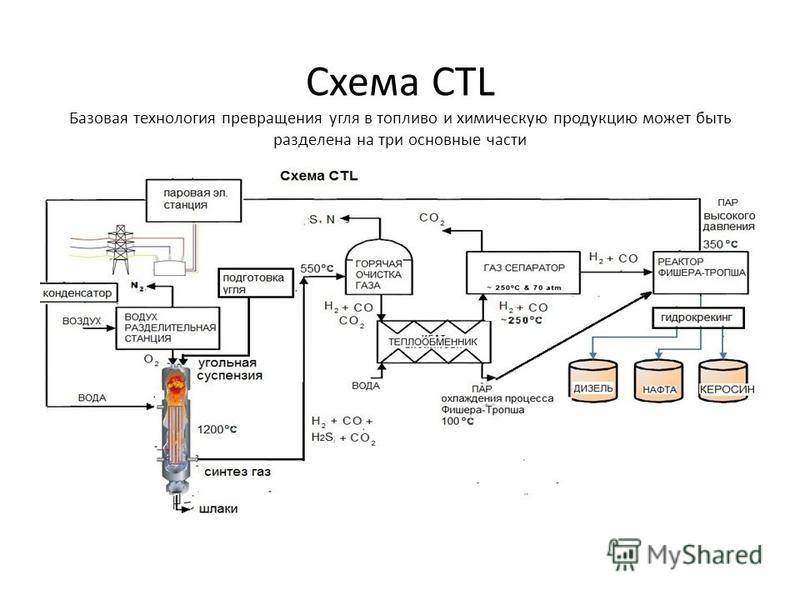

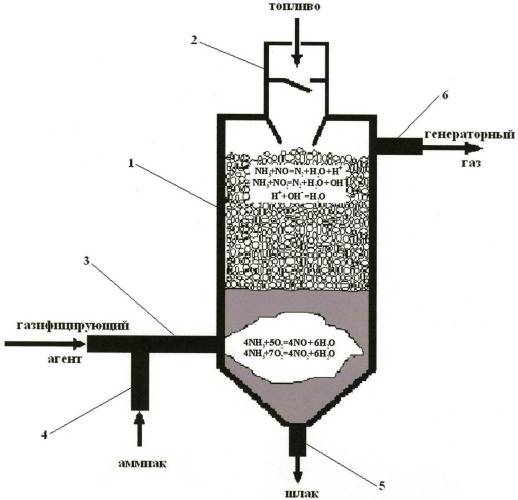

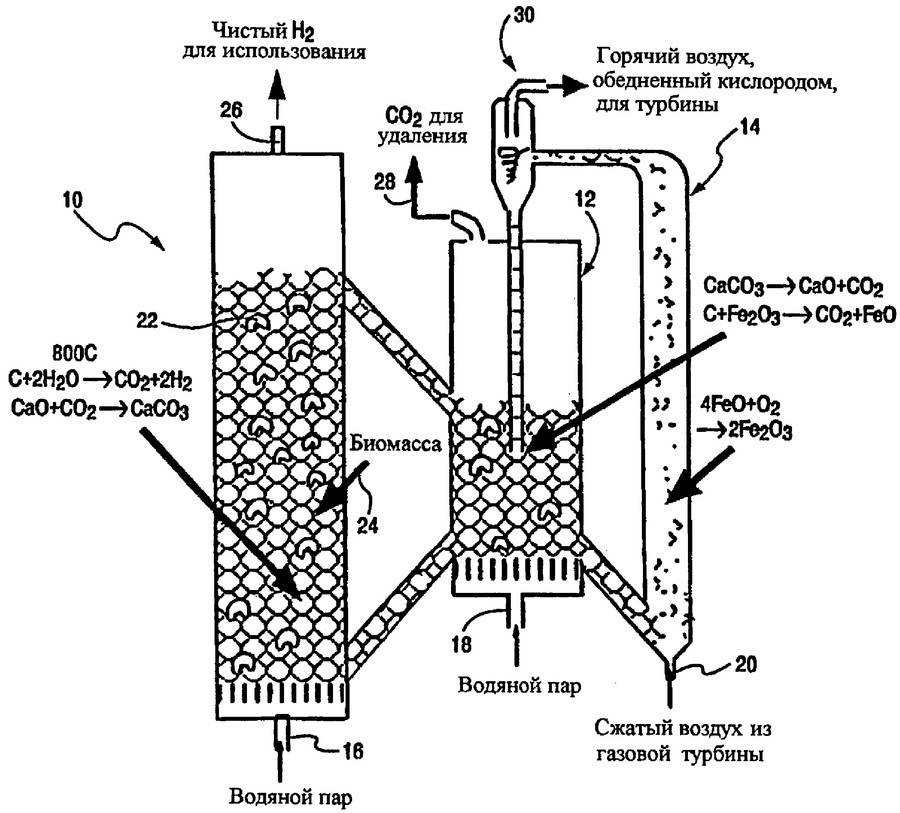

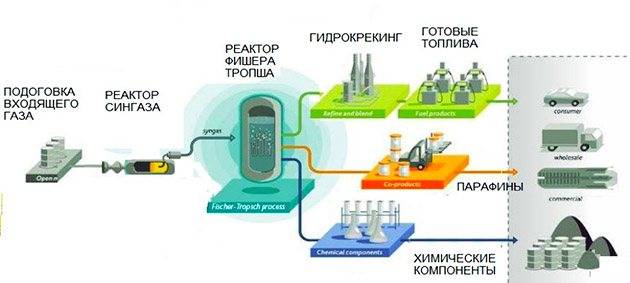

Данный метод, изобретенный немецкими учеными Ф. Фишером и Г. Тропшем, предусматривает производство дизельного топлива и бензина путем предварительной газификации угольного сырья. Это происходит в большой емкости – реакторе при температуре до 350 °С и давлении не более 30 Бар. Хотя здесь условия и не настолько жесткие, как при гидрогенизации, но реализовать их ничуть не проще. Например, потому что сквозь слой угля надо под большим давлением продувать перегретый водяной пар, а значит, не обойтись без мощного парового котла.

Полученные газы поступают во второй реактор, где и происходит окончательная переработка угля в жидкое топливо. Там же располагаются вещества – катализаторы. В промышленности для этой цели могут использоваться разные соединения, но любое из них обязательно содержит железо, никель или кобальт. Не вдаваясь в тонкости химии, отметим, что на выходе из второго реактора получается горючее, которое должно еще пройти процедуру крекинга. То есть, разделение на бензин и дизельное топливо из угля.

Побочными продуктами реакции являются различные вещества и парафин. Среди выделяющихся летучих веществ наибольшая доля приходится на углекислый газ, что считается большой проблемой производства горючего подобным методом. Также достаточно быстро теряет активность катализатор, поэтому его постоянно требуется обновлять. Эти факторы, да еще ряд не столь значительных причин, приводят к высокой себестоимости продукта. При цене на нефть 50 долларов за баррель производство бензина из угля методом Фишера – Тропша считается нерентабельным.

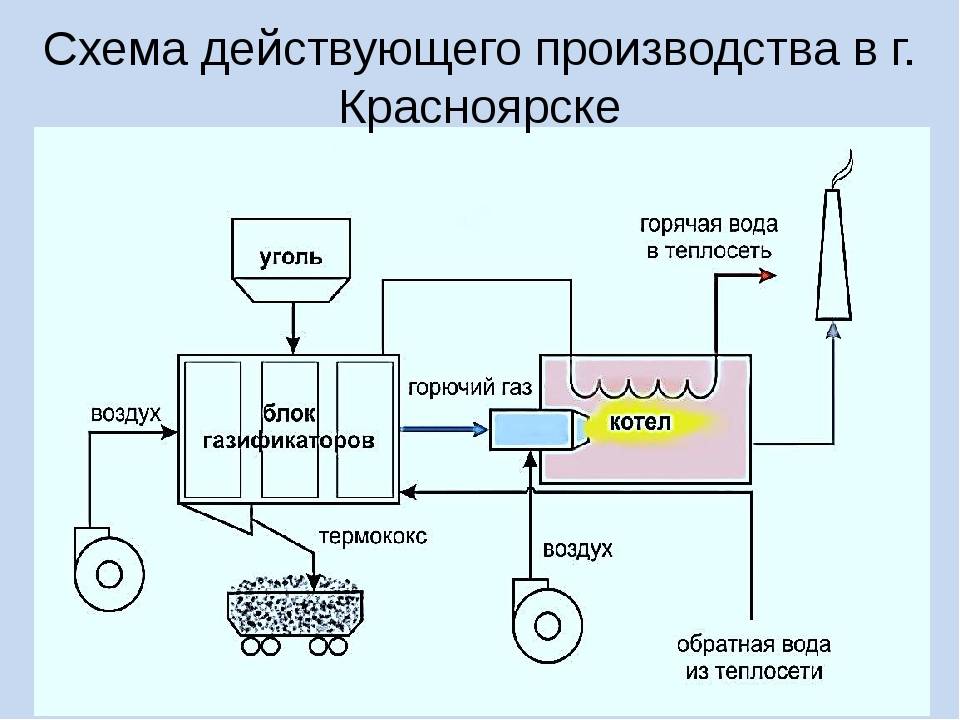

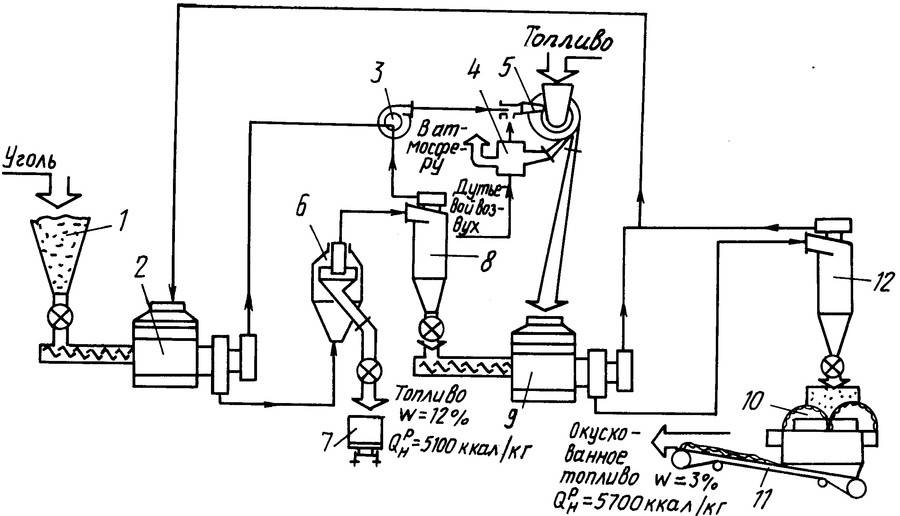

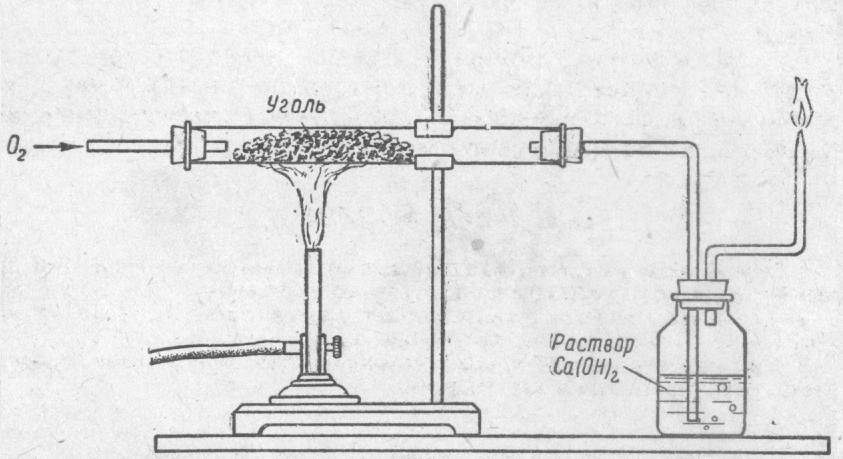

Существует и другой метод газификации углей – термический. Он схож с явлением пиролиза, поскольку осуществляется нагревом сырья в емкости извне и при отсутствии кислорода. Другое дело, что разложение твердого топлива на газы происходит при температуре 1200 °С, а для этого требуется соответствующее оборудование. Позитивная сторона термического метода состоит в том, что часть пиролизных газов направляется на подогрев исходного сырья, а другая – на синтез бензина. За счет этого снижаются затраты на энергоносители, так как уголь во время разложения может подогревать себя сам.

Синтетический бензин

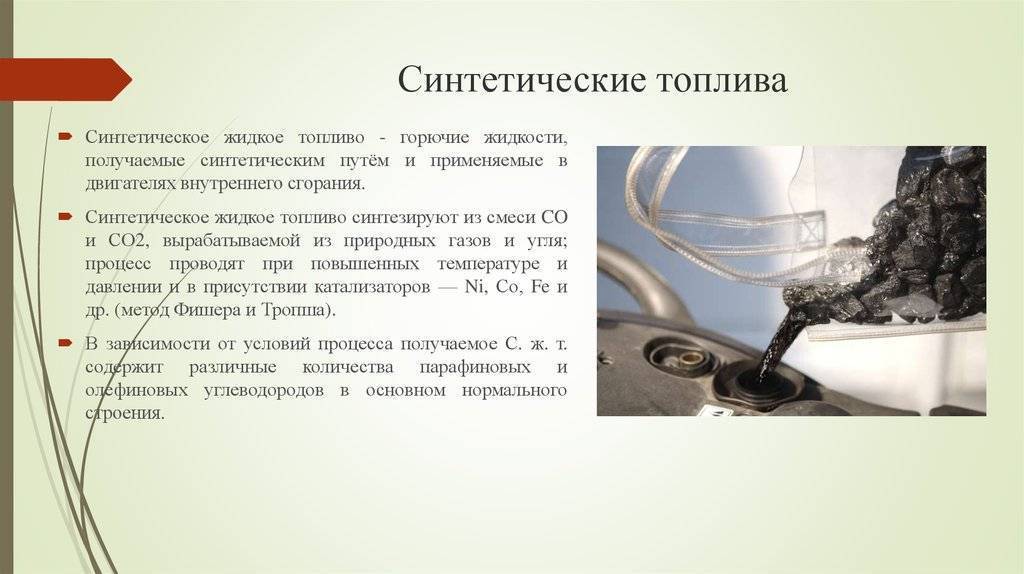

Синтетический бензин, полученный каталитическим гидрированием окиси углерода, обладает низким октановым числом; чтобы получить высокосортное топливо для двигателей внутреннего сгорания, его следует подвергнуть дополнительной обработке. Наоборот, синтетическое дизельное топливо получается очень высокого качества, так как имеет чрезвычайно большое цетановое число. Вследствие отсутствия фракции смазочных масел последние получают синтетически, полимеризуя либо некоторые из низших олефинов, образующихся в этом процессе, либо олефины, полученные термическим крекингом синтетического парафина.

Синтетический бензин из СО Н2 обладает большим недостатком, он имеет октановое число всего 35 – 40 и поэтому для моторов высокого сжатия не пригоден. И то и другое удорожает конечную его стоимость.

| Показатели качества некоторых высокооктановых компонентов. |

Синтетический бензин для получения авиабензинов у нас не используется, так как это оказывается экономически невыгодным. Детонационная стойкость его близка к детонационной стойкости базового бензина каталитического крекинга.

Синтетический бензин, полученный каталитическим гидрированием окиси углерода, обладает низким октановым числом; чтобы получить высокосортное топливо, его следует подвергнуть дополнительной обработке. Дизельное топливо имеет исключительно большое цетановое число и, следовательно, является высококачественным продуктом.

Товарные синтетические бензины, выпускаемые заводами синтеза, являются смесью бензинов, улавливаемых активированным углем и получаемых при дестилляции синтинного масла. Бензин, полученный после десорбции активированного угля, вначале подвергается стабилизации. Стабилизация проводится под давлением 7 – 8 am при температуре верха колонны 60 – 70 С и температуре низа колонны 130 – 150 С. После стабилизации бензин поступает на промывку 10 % раствором щелочи.

Товарные синтетические бензины, выпускаемые заводами синтеза, являются смесью бензинов, улавливаемых активированным углем и получаемых при дестилляции синтинного конден-сатного масла. Бензин, полученный после десорбции активированного угля, вначале подвергается стабилизации. После стабилизации бензин поступает на промывку 10 % – ным раствором щелочи.

Понятие синтетический бензин из природного газа может иметь много различных значений, так как имеется большое число методов превращения углеводородов природного газа в вышекипящие продукты, которые могут быть отнесены к группе синтетических бензинов.

Такие синтетические бензины представляют собой смесь непредельных углеводородов.

Упоминавшийся выше синтетический бензин, получаемый из синтез-газа, до изомеризации дает фракции, содержащие от 74 до 82 % олефииов по объему.

Получение синтетического бензина из окиси углерода и водорода давно уже прошло стадию полузаводских опытов и незадолго до последней мировой войны было внедрено в промышленность с выходом до 160 г синтина на 1 м3 исходного газа.

Производство синтетического бензина из метанола состоит из следующих основных стадий: дегидратация метанола до диметилового эфира, синтез бензина-сырца, разделение полученных продуктов на газообразные, жидкие углеводороды и водный слой, стабилизация бензина-сырца, алкилиро-ванне изобутана олефинами, газофракционирование, смешение стабилизованного синтетического бензина с алкилатом.

Известен также синтетический бензин, получаемый методом гидрирования.

Синтин ( синтетический бензин) – продукт синтеза из водяного газа, состоит из парафиновых углеводородов нормального строения с небольшим количеством олефияов.

Углеводородный состав синтетического бензина был установлен фракционировкой на колонне ( 20 теоретических тарелок) и качественно спектральным анализом.

расширение

Реклама бензина с 1937 года

С середины 1934 года мировые цены на минеральное масло выросли до такой степени, что промышленность синтетического топлива внезапно стала конкурентоспособной. Причиной быстрого роста цен на сырую нефть был частный сектор, но, прежде всего, растущий глобальный военный уровень автомобилизации. Среди прочего, APOC , основным владельцем которой было британское государство, взяла на себя поставки топлива для абиссинской войны Муссолини, несмотря на эмбарго Лиги Наций . В то время с годовым потреблением 3,7 миллиона тонн минерального масла Германия зависела от 65-70 процентов от импорта нефти, 75 процентов которой приходилось на британские и американские компании. Год спустя 50 процентов импорта нефти для Германского рейха не удалось. Это был первый «нефтяной шок» в истории Германии.

С точки зрения Германии, это развитие явно говорило в пользу строительства и расширения установок гидрогенизации. В октябре 1934 года была основана компания « Бурый уголь-бензин AG» (Brabag), которая должна была производить около 740 000 тонн синтетического топлива в год на своих установках гидрогенизации в Магдебурге и Бёлене с 1936 года и в Цайце с 1939 года по лицензии с использованием процесса IG . В то же время IG Farben увеличила производство на заводе в Леуне и построила дополнительные собственные установки гидрогенизации в различных местах.

Государственная горнодобывающая компания Hibernia также подписала лицензионное соглашение с IG Farben и в 1936 году ввела в эксплуатацию первую в Германии установку гидрогенизации для сжижения каменного угля в Шольвене . Произведенный здесь синтетический бензин продавался Бензольной ассоциацией как бензин Leuna и под торговой маркой Bevaulin , позже Aralin . Кроме того, с 1936 года, конкурируя с IG Farben, первые крупные предприятия, работающие по технологии Фишера-Тропша по лицензии Ruhrchemie, начали производство синтетического топлива. Фактически, почти все основные немецкие поставщики энергии в последующий период построили свои собственные установки для гидрогенизации и синтеза.

В ходе гражданской войны в Испании (1936–1939) мировые цены на нефть резко выросли. Советский Союз подается топливо к республиканцам, а британские и американские нефтяные компании обеспечили поставку топлива для национальных испанцев на протяжении всей войны . Правительства Лондона и Вашингтона одновременно предоставили последнему обширные ссуды на покупку бензина, что противоречило резолюциям о нейтралитете обеих стран.

Ведущие британские и американские нефтяные компании не стеснялись расширять свои деловые отношения с гитлеровской Германией, в некоторых случаях даже в самом начале войны. Например, строительство завода по гидрогенизации в Пёлитце было совместно спланировано компаниями Shell, Standard Oil и IG Farben в 1937 году и реализовано в 1939 году. Годовая производительность этого завода составляла 700 000 тонн, что превышало мощность всех других гидрогенизационных заводов. Инициатива для этого исходила от международных партнеров IG Farben. Standard Oil и Shell также участвовали в шести других заводах по гидрогенизации в Германии. Кроме того, в 1939 году треть всех заправочных станций в Германии принадлежала Standard Oil, что внесло значительный вклад в продажу синтетического бензина.

К 1943 году в сфере влияния Германии было построено в общей сложности 23 завода по гидрированию и синтезу, девять из которых работали по технологии Фишера-Тропша компании Ruhrchemie, а 14 – по технологии гидрогенизации под высоким давлением компании IG Farben. Хотя и вооружений к огромному расширению промышленной угольной химии в Германии, производство синтетического топлива не могло даже приблизиться к обеспечению независимости от импорта нефти в начале войны и в последующий период. С середины 1944 года, незадолго до вторжения в Нормандию , производство резко упало в результате целенаправленных авиаударов союзников по немецким нефтяным центрам, нефтеперерабатывающим заводам и заводам синтетической гидрогенизации и к концу войны упало до уровня 1920-х годов.

Синтетический бензин под названием Leuna petrol давно прекратил свое существование. Уже в сентябре 1939 года все торговые марки исчезли с немецких автозаправочных станций. С переходом на военную экономику во время Второй мировой войны и связанным с этим контролем со стороны центрального правительства все компании по продаже нефтепродуктов были объединены в Рабочую группу по распределению минерального масла (AMV), и только бензин без торговой марки продавался по топливному удостоверению или ваучеру на покупку .

Пиролиз мусора в промышленности

Переработка мусора описанного выше типа интересует не только частников. Не менее интересен процесс и промышленникам. В России данное направление развивается медленными шагами. Однако всё больше представителей бизнес сферы признают его эффективным.

Важный момент – экологическая сторона вопроса. Превращение мусора в нефть – процесс, не- вредящий окружающей среде. Он призван не только удешевить топливо, но и сократить залежи опасного мусора, лежащего на свалках. Такое производство бензина позволит превратить отходы, содержащие углерод, во вторичное сырьё, приносящее пользу народному хозяйству.

Установки промышленного типа могут выполнять ряд полезных функций:

- рекультивировать земли;

- очищать водоёмы;

- очищать сточные воды.

Крупное производство способно получать:

- дистиллированную воду;

- техническую воду;

- электричество;

- тепло;

- синтетическое моторное топливо.

Образование и происхождение пластов каменного угля

Появление каменного угля на Земле относится к далекой Палеозойской эре, когда планета находилась еще в стадии развития и имела совершенно чуждый для нас вид. Формирование пластов каменного угля началось примерно 360.000.000 лет назад. Происходило это в основном в донных отложениях доисторических водоемов, где миллионы лет накапливались органические материалы.

Проще говоря, уголь — это останки тел гигантских животных, стволов деревьев и прочих живых организмов, погружавшихся на дно, истлевавших и прессовавшихся под толщей воды. Процесс формирования залежей довольно длительный, и для образования угольного пласта требуется как минимум 40.000.000 лет.

История

До 1939 г.

Перед Второй мировой войной были разработаны различные процессы ожижения угля . Эжен Удри (Eugène Houdry) во Франции производит бензин из бурого угля (1920-е годы), но этот процесс слишком дорог, и от него отказались в 1930 году. В 1920 году двум немецким химикам, Фишеру и Тропшу , удается сжижать синтетический газ, полученный из угля, с помощью установки Фишера. Процесс Тропша .

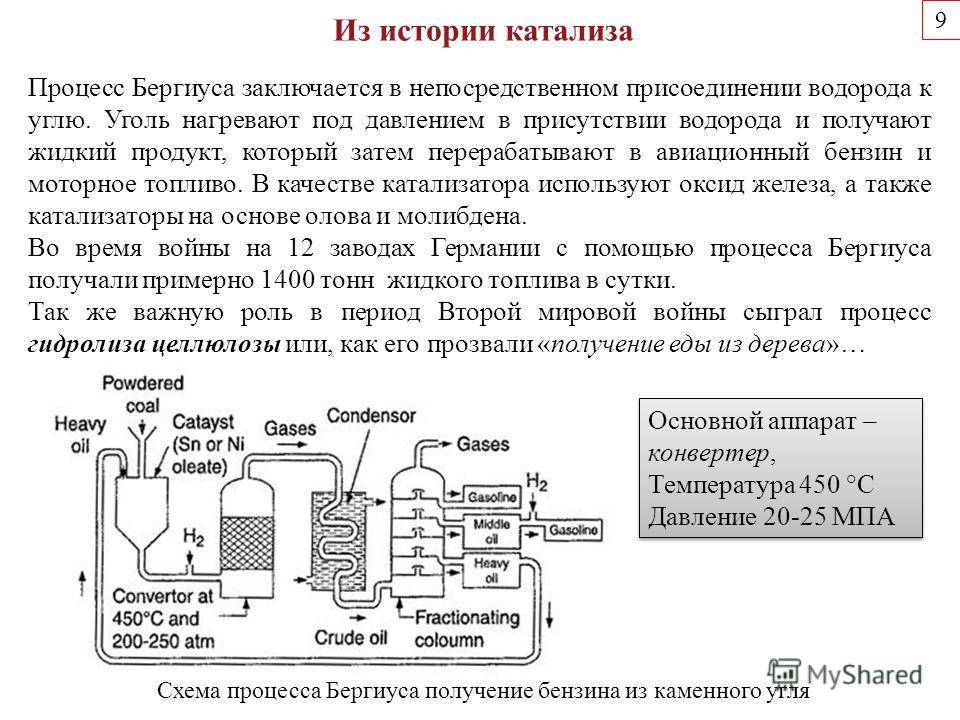

Другой процесс, разработанный Фридрихом Бергиусом , называется « прямое сжижение ». Он заключается в реакции водорода с углеродом и смолами при температуре 450 ° C и давлении 200 атмосфер в присутствии катализатора.

Двигатели с высокой степенью сжатия склонны к самовоспламенению . Высокое октановое число топлива , поэтому необходимо проблем избежать. С 1930-х годов и примерно до 1980 года этот показатель увеличивался за счет добавления тетраэтилсвинца, продаваемого под названием Этил. Компания Ethyl Gasoline Corporation, основанная Standard Oil (ESSO / EXXON) и General Motors, поставляла его в больших количествах нацистскому режиму еще до того, как немецкий завод заработал, как раз перед вторжением в Польшу ; Кроме того, компания DuPont обменялась технической информацией с IG Farben относительно химического состава этила для разработки процесса.

Начало Второй мировой войны

Это немецкие военные императивы, которые заставляют использовать синтетический бензин. Производство выросло со 108 000 тонн в 1933 году до 468 000 тонн в 1936 году, 901 000 тонн в 1939 году, 1 136 000 тонн в 1941 году и 1 917 000 тонн в 1943 году, что стало рекордом. Объем специального синтетического авиационного бензина увеличился с 67 054 тонны в 1936 году до 154 781 тонны в 1939 году. Для сравнения, эксплуатация нефтяных скважин в Рейхе достигла максимума в 1 989 000 тонн в 1944 году. По оценкам, промышленность синтетического бензина удовлетворила почти треть Немецкие нужды.

Многие фабрики производят его с разной урожайностью. Некоторые из них находятся в концентрационных лагерях (Польша какое-то время будет держать испытательную установку в Освенциме). Основной завод по производству синтетического бензина располагался на промышленной площадке Блеххаммера .

Эти заводы подвергались бомбардировкам союзников с 1940 года. Со второй половины 1943 года американский генеральный штаб более систематически нацеливался на заводы по производству синтетического бензина, в первую очередь нацелившись на авиастроение и верфи, железнодорожную сеть и электростанции. После десантных операций союзники начали воздушную войну против этих заводов, чтобы вывести из строя немецкую истребительную авиацию. Самая важная операция происходит на12 мая 1944 г. : большая часть пяти крупнейших объектов уничтожена 935 тяжелыми бомбардировщиками в сопровождении многочисленных истребителей. В результате производственные мощности уменьшены на 570 000 тонн, в том числе 270 000 тонн для авиации.

После поражения нацистов соответствующие технические данные и отчеты были собраны Англо-американской технической нефтяной миссией (TOM). Отказ от процесса производства топлива Фишера-Тропша был наложен впоследствии после открытия нефтяных месторождений Саудовской Аравии: синтетический маршрут больше не представлял собой выгодную альтернативу нефти.

Однако в году в Южной Африке была развита важная промышленность по производству синтетических нефтепродуктов. Он был вынужден сделать это по двум причинам: экономические санкции, введенные Генеральной Ассамблеей Организации Объединенных Наций с 1962 года и позднее из-за апартеида , а затем, намного позже, прекращение поставок из Ирана . Иран действительно был единственным поставщиком нефти в Южную Африку до революции , свергнувшей шахский режим .

Простые эфиры

Эфиры — бесцветные, подвижные, легкокипящие жидкости с характерным запахом. Метил-трет-бутиловый эфир (МТБЭ) в настоящее время считается самым перспективным антидетонатором. В России его разрешено добавлять в автомобильные топлива в количестве до 15%. Ограничения вызваны особенностями эксплуатационных характеристик: относительно низкой теплотой сгорания и высокой агрессивностью по отношению к резинам. Согласно результатам дорожных испытаний, неэтилированные бензины, содержащие 7-8% МТБЭ, превосходят этилированные бензины при всех скоростях движения. Добавка 10% МТБЭ в бензин повышает октановое число по исследовательскому методу на 2,1—5,9 единиц, а 20% — на 4,6—12,6 единиц, в связи с чем он эффективнее таких известных добавок, как алкилбензин и метанол. Использование топлива с метил-трет-бутиловым эфиром несколько улучшает мощность и экономические показатели двигателя. МТБЭ представляет собой бесцветную прозрачную жидкость с резким запахом. Температура кипения составляет 54—55°С, плотность 0,74 г/см3. Октановое число по этому методу составляет 115—135 пунктов. Мировое производство МТБЭ исчисляется десятками миллионов тонн в год.

В качестве потенциальных антидетонаторов возможно применение этил-трет-бутилового эфира, трет-амилметилового эфира, а также простых метиловых эфиров, полученных из олефинов С6-С7.

Свойства некоторых эфиров.

| Эфир | Формула | ОЧИМ | ОЧММ | ОЧср | Ткип, °С |

| МТБЭ | CH3-O-C(CH3)3 | 118 | 110 | 114 | 55 |

| ЭТБЭ | C2H5-O-C(CH3)3 | 118 | 102 | 110 | 70 |

| МТАЭ | CH3-O-C(CH3)2C2H5 | 111 | 98 | 104,5 | 87 |

| ДИПЭ | (CH3)2CH-O-CH(CH3)2 | 110 | 99 | 104,5 | 69 |

Для получения бензинов АИ-95 и АИ-98 обычно используют добавки МТБЭ или его смесь с трет-бутиловым спиртом, которая называется Фэтэрол — торговое название Октан-115. Недостатком таких кислородсодержащих компонентов является улетучивание эфиров в жаркую погоду, что ведёт к понижению октанового числа.

Разновидности каменного угля

Залежи пластов угля могут достигать глубины нескольких километров, уходящих в толщу земли, но не всегда и не везде, потому как он и по содержанию, и по внешнему виду неоднороден.

Различают 3 основных вида этого ископаемого: антрацитный, бурый уголь, а также торф, который очень отдаленно напоминает уголь.

- Антрацит самое древнее образование на планете подобного рода, средний возраст этого вида составляет 280.000.000 лет. Он очень твердый, имеет высокую плотность, а содержание в нем углерода составляет 96-98%.

Твердость и плотность относительно невелика так же, как и содержание в нем углерода. Он имеет нестойкую, рыхлую структуру и к тому же перенасыщен водой, содержание которой в нем может доходить до 20%.

Торф тоже относят к разновидности угля, но еще не сформировавшегося, поэтому к каменному углю он не имеет никакого отношения.

Получение сырья для производства горючего спирта на дому

Самая большая проблема с созданием горючего спирта в домашних условиях сейчас, либо в каком-то гипотетическом, апокалиптическом будущем, это сырье. Для того, чтобы сделать затор, который можно дистиллировать в топливный спирт, вам нужно какое-то зерно или другой материал растительного происхождения в большом количестве. Если у вас есть где вырастить сырье, проблем в денежном эквиваленте будет значительно меньше.

В основном этанол делают из кукурузы. С каждых 40 соток возможно производить до 1500 литров этилового спирта в год. Из других культур, еще большую эффективность показало просо, с той же площади за 1 год урожайность превысила 2200 литров этилового спирта. При идеальных условиях с просо можно получить и 4500 литров.

При отсутствии посевных площадей для выращивания кукурузы, просо, сахарной свеклы и других видов культурных растений получение спирта в домашних условиях будет нежизнеспособным проектом.

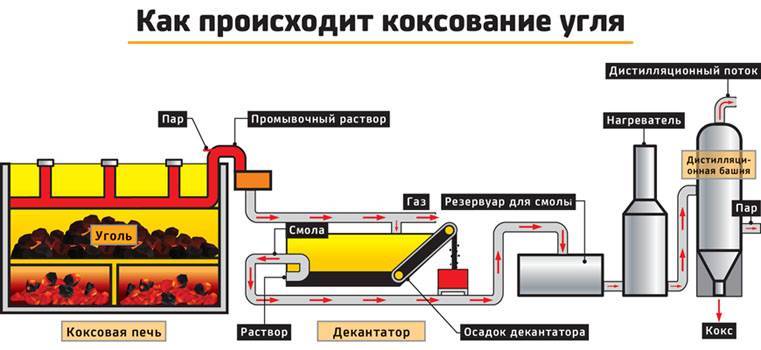

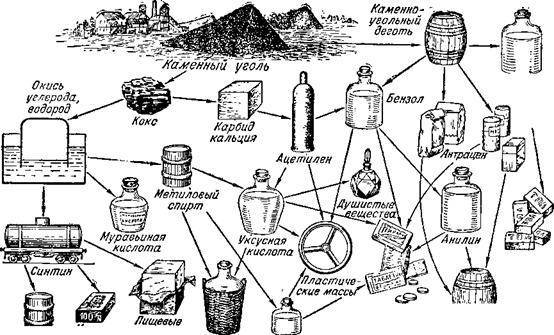

Основные продукты угля

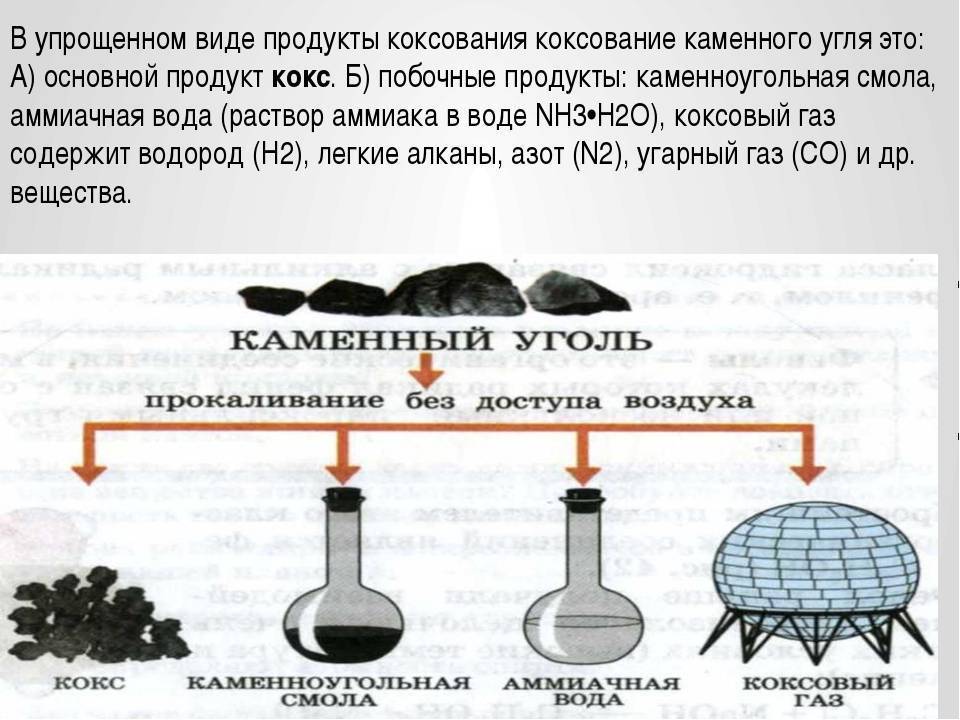

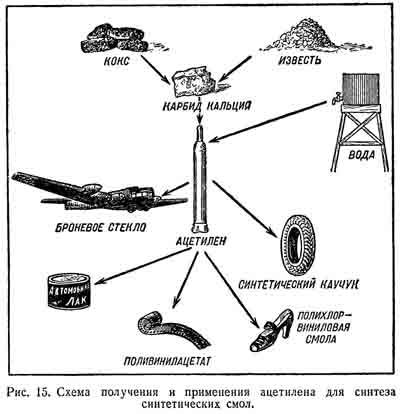

Самые скромные подсчеты говорят о том, что продукты угля составляют 600 наименований.Ученые разработали различные методы получения продуктов переработки каменного угля. Метод переработки зависит от желаемого конечного продукта. Например, чтобы получить чистые продукты, такие первичные продукты переработки каменного угля — коксовый газ, аммиак, толуол, бензол — применяют жидкие промывочные масла. В особых аппаратах обеспечивается герметизация продуктов и защита их от преждевременного разрушения. Процессы первичной переработки предполагают и метод коксования, при котором каменный уголь нагревается до температуры +1000оС при полностью перекрытом доступе кислорода.По окончанию все необходимых процедур любой первичный продукт дополнительно очищается. Основные продукты переработки каменного угля:

- нафталин

- фенол

- углеводород

- салициловый спирт

- свинец

- ванадий

- германий

- цинк.

Без всех этих продуктов наша жизнь была бы намного сложнее.Взять хотя бы косметологическую промышленность, она является наиболее полезной для людей областью применения продуктов переработки угля. Такой продукт переработки угля, как цинк широко применяется для лечения жирной кожи и угревой сыпи. Цинк, а также серу добавляют в кремы, сыворотки, маски, лосьоны и тоники. Сера ликвидирует имеющееся воспаление, а цинк предупреждает развитие новых воспалений.Кроме этого, лечебные мази на основе свинца и цинка применяют для лечения ожогов и травм. Идеальным помощником при псориазе является тот же цинк, а также глинистые продукты каменного угля. Каменный уголь является сырьем для создания отличных сорбентов, которые применяются в медицине для лечения заболеваний кишечника и желудка. Сорбенты, в составе которых присутствует цинк, используют для лечения перхоти и жирной себореи.В результате такого процесса, как гидрогенизация, из каменного угля на предприятиях получают жидкое топливо. А продукты сжигания, которые остаются после этого процесса, являются идеальным сырьем для разнообразных стройматериалов, имеющих огнеупорные свойства. К примеру, именно таким образом создается керамика.

Направление использования | Марки, группы и подгруппы |

|---|---|

1. Технологическое | |

1.1. Слоевое коксование | Все группы и подгруппы марок: ДГ, Г, ГЖО, ГЖ, Ж, КЖ, К, КО, КСН, КС, ОС, ТС, СС |

1.2. Специальные процессы подготовки к коксованию | Все угли, используемые для слоевого коксования, а также марки Т и Д (подгруппа ДВ) |

1.3. Производство генераторного газа в газогенераторах стационарного типа: | |

смешанного газа | Марки КС, СС, группы: ЗБ, 1ГЖО, подгруппы — ДГФ, ТСВ, 1ТВ |

водяного газа | Группа 2Т, а также антрациты |

1.4. Производство синтетического жидкого топлива | Марка ГЖ, группы: 1Б, 2Г, подгруппы — 2БВ, ЗБВ, ДВ, ДГВ, 1ГВ |

1.5. Полукоксование | Марка ДГ, группы: 1Б,1Г,подгруппы — 2БВ, ЗБВ, ДВ |

1.6. Производство углеродистого наполнителя (термоантрацита) для электродных изделий и литейного кокса | Группы 2Л, ЗА, подгруппы — 2ТФ и 1АФ |

1.7. Производство карбида кальция, электрокорунда | Все антрациты, а также подгруппа 2ТФ |

2. Энергетическое | |

2.1. Пылевидное и слоевое сжигание в стационарных котельных установках | Вес бурые угли и атрациты.а также неиспользуемые для коксования каменные угли. Для факельно-слоевого сжигания антрациты не используются |

2.2. Сжигание в отражательных печах | Марка ДГ, i руппы — 1Г, 1СС, 2СС |

2.3. Сжигание в подвижных теплоустановках и использование для коммунальных и бытовых нужд | Марки Д, ДГ, Г, СС, Т, А, бурые yгли, антрациты и неиспользуемые для коксования каменные угли |

3. Производство строительных материалов | |

3.1. Известь | Марки Д, ДГ, СС, А, группы 2Б и ЗБ; неиспользуемые для коксования марки ГЖ, К и группы 2Г, 2Ж |

3.2. Цемент | Марки Б, ДГ, СС, ТС, Т, Л, подгруппа ДВ и неиспользуемые для коксования марки КС, КСН, группы 27, 1ГЖО |

3.3. Кирпич | Неиспользуемые для коксования угли |

4. Прочие производства | |

4.1. Углеродные адсорбенты | Подгруппы: ДВ, 1ГВ, 1ГЖОВ, 2ГЖОВ |

4.2. Активные угли | Группа ЗСС, подгруппа 2ТФ |

4.3. Агломерация руд | Подгруппы: 2ТФ, 1АВ, 1АФ, 2АВ, ЗАВ |

Суть процесса и технологии

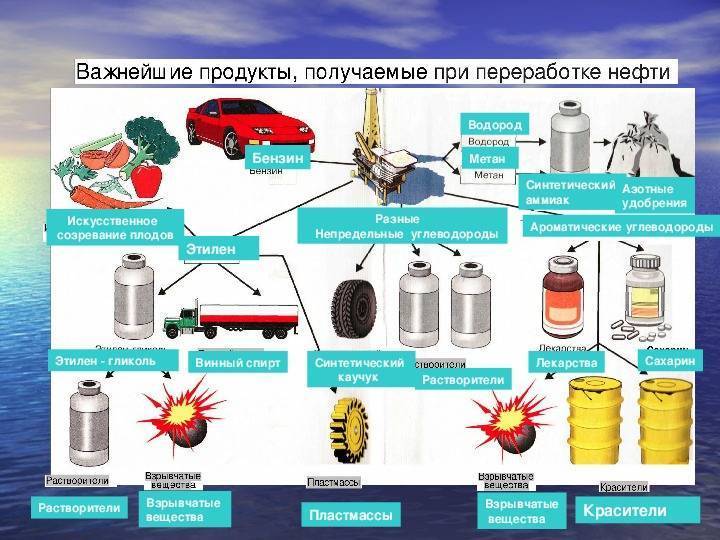

По химическому составу соотношение в составе нефти водорода к углероду несколько выше, чем у угля (у нефти – 11-15%, у углей – 4-8%). Целью ожижения является достижение более высокого соотношения за счет доноров водорода.

Получаемый химическим путем жидкий уголь может использоваться в качестве котельного топлива (аналог мазута из нефти), метанола и моторного топлива (аналог бензина). Сегодня технология успешно прошла все необходимые испытания и принесла результаты. Но нужно учесть, что полученные продукты содержат органические соединения (азот, кислород, серу и т.д.) и без дополнительной очистки использоваться не могут.

Мини завод «Прометей»

Мини завод «Прометей»

Если говорить коротко, то технология такова: в измельченное до порошкообразного состояния сырье при высокой температуре (от 400 до 500oC) и соответствующем давлении (до 300 кг/см2) подают водород. Как источник водорода могут быть использованы отходы переработки нефти или некоторая часть выработанного ранее продукта. При создании таких условий почти все твердое топливо переходит в жидкое состояние (без добавления источников водорода преобразуется не более 10%).

Есть еще один процесс. Эта технология является термической переработкой. Она сводится к предварительной сушке с последующим ожижением с помощью угле-масляных смесей. Просушенное сырье постепенно нагревают без доступа кислорода до 450-550oC. При таких условиях начинается распад угля на составляющие нефтяные фракции. Эта стадия еще называется газификацией. Далее газообразные фракции отбираются и сжижаются, а пиролизный газ и оставшиеся твердые фракции направляются в топку для обеспечения требуемой температуры процесса. То есть эта технология сама обеспечивает себя энергией для нагрева.

Из чего бы не было сделано горючее, важно чтобы было оно хорошего качества, а стоило недорого

Сегодня ситуация такова, что большая часть моторного топлива изготавливается на нефтеперегонных заводах, но все более активно начинает развиваться и альтернативное его производство. На нынешнем этапе усовершенствуются старые технологии и разрабатываются новые. Особенно перспективна для нашей страны переработка бурого угля: залежи его велики, а эффективность сжигания для получения тепла не самая высокая. Согласно мнению экспертов рынок синтетического жидкого топлива начнет свое бурное развитие в скором будущем на фоне неизбежного сокращения запасов нефти и газовых месторождений. Если говорить об отоплении, то котлам на жидком топливе все равно из чего оно получено. Главное чтобы качество было высоким. А если при надлежащем качестве платить за топливо для котла нужно будет меньше, нас это только обрадует.

Получение бензина из резиновых покрышек своими руками

Нефть – горючая жидкость которая имеет природное происхождение, Она состоит из всевозможных углеводородов, а также некоторого количества прочих органических веществ. Производство бензина из добытой в земле нефти – удел нефтеперерабатывающих заводов, однако в качестве любопытного эксперимента его, в небольших количествах есть возможность получить и в домашних условиях.

Для этого вам понадобятся:

- 3 огнеупорные емкости;

- Резиновые отходы;

- Дистиллятор;

- Печь.

Уберите подальше детей. Подготовив емкость с плотно закрывающейся крышкой необходимо присоединить жаропрочную трубку. Это будет нашей ретортой. Для конденсатора нам подойдет любая тара, а для того, чтобы сделать водяной затвор, необходимо найти прочный сосуд, имеющий две трубки. Необходимо собрать данное устройство для жидких углеводородов, соединить трубу, из крышки реторты, с конденсатором, и вставить шланг Второй его конец соединяем с трубкой водяного затвора. Вторую трубку затвора соединяем с печью и ставим на нее реторту. У нас получается замкнутая система для производства высокотемпературного пиролиза. Нам остается только загружать резиновые покрышки и ждать бензин на выходе.

Что позволяет обеспечить высокую теплоотдачу от бездымных брикетов? И каким образом вы ее замеряли?

Сергей Степанов:

Чтобы замерить теплоотдачу, сжигали 10 килограммов брикетов в бытовом котле, а по теплосчётчику определяли отпуск полезного тепла (горячей воды).

Высокий КПД котла обеспечивается тем, что котел большую часть времени работает равномерно. При сжигании угля режим горения другой — сначала пиковое выделение тепла, потом затухание. Поэтому на угле большая часть тепла просто улетает в трубу.

Кстати, когда мы говорим о высокой теплоотдаче и экономии топлива — важно понимать, что загружать брикетов по объему нужно столько же, сколько вы обычно загружаете угля. То, что брикетов для отопления надо в 1,5-2 раза меньше, означает, что подгружать топливо вам придется в 1,5-2 раза реже. Разовую порцию загрузки снижать не нужно!

Разовую порцию загрузки снижать не нужно!

Процесс розжига твёрдотопливного котла отопления

Технология розжига твердотопливного котла ничем не отличается от процесса розжига котла дровами. Просто здесь имеются свои нюансы. Первый нюанс состоит в том, что в нижней части топки должна быть установлена специальная решетка для угольного топлива. Назначение этой решетки заключается в том, что она позволяет во время горения осуществлять перемешивание углей. Она изготавливается в виде массивной чугунной отливки с расстоянием между колосниками 1,5-2 см. Эта решетка устанавливается в нижней части топки вертикально, при этом закрывается дверкой подувала с шибером, регулирующим подачу кислорода.

Технология розжига твердотопливного котла ничем не отличается от процесса розжига котла дровами. Просто здесь имеются свои нюансы. Первый нюанс состоит в том, что в нижней части топки должна быть установлена специальная решетка для угольного топлива. Назначение этой решетки заключается в том, что она позволяет во время горения осуществлять перемешивание углей. Она изготавливается в виде массивной чугунной отливки с расстоянием между колосниками 1,5-2 см. Эта решетка устанавливается в нижней части топки вертикально, при этом закрывается дверкой подувала с шибером, регулирующим подачу кислорода.

В нижнюю часть закладывается бумага, поверх которой укладывается щепа. Следующим слоем идут лучины и мелкие поленья для розжига активного пламени. Сверху закладывается 4-5 крупных поленьев. Верхний слой укладывается так, чтобы на него можно было засыпать уголь, и при этом, топливо не просыпалось в подувало.

Для растопки берется щепа из хвойных пород, она быстро вспыхивает, поддерживая горение, создавая достаточную температуру для того, чтобы следом разожглись поленья из твердых пород дерева. В качестве дров используются дрова твердых пород – дуб, береза, граб, они создают необходимую температуру для того чтобы разжечь уголь.

Для первой закладки используется уголь мелкой фракции – диаметром 3-4 см, идеальным вариантом здесь может служить газовый уголь или горючка.

Важно помнить, что для розжига используется сухие дрова. Ни в коем случае нельзя использовать горючие смеси и жидкое топливо

Если в топку влить бензин, биотопливо или дизель велика вероятность того, что оно прольется в подувало и даже вытечет на пол. В таком случае пожара не избежать. Лучше положить на дно больше смятой бумаги, чем подлить хотя бы каплю бензина.

Зажечь огонь можно спичкой, или зажигалкой, разницы нет, главное чтобы огонь как можно быстрее охватил щепу и верхние поленья.

См. также

- Альтернативное автомобильное топливо

- Синтетический природный газ

- Экономика метанола — гипотетическая энергетическая экономика будущего, при которой ископаемое топливо будет заменено метанолом.

- Сухая перегонка

- GTL (англ. Gas-to-liquids — газ в жидкости) — процесс преобразования природного газа в высококачественные, не содержащие серу моторные топлива и другие (более тяжёлые) углеводородные продукты.

- Гидролизное производство

- Биотопливо

- Глобальная энергия

- Солнечная печь — представляет собой простейшее устройство для использования солнечного света для приготовления пищи без использования топлива или электроэнергии

- Углеродно-нейтральное топливо — топливо, которое не вызывает выбросов парниковых газов.

- Электротопливо (Electrofuel, e-fuel) — новый класс углеродно-нейтральных заменяющих видов топлива.

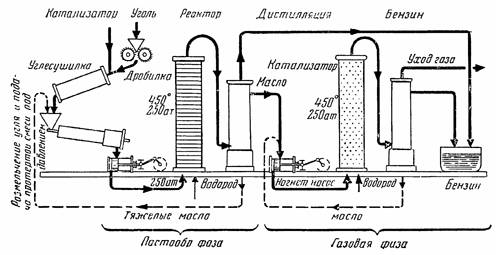

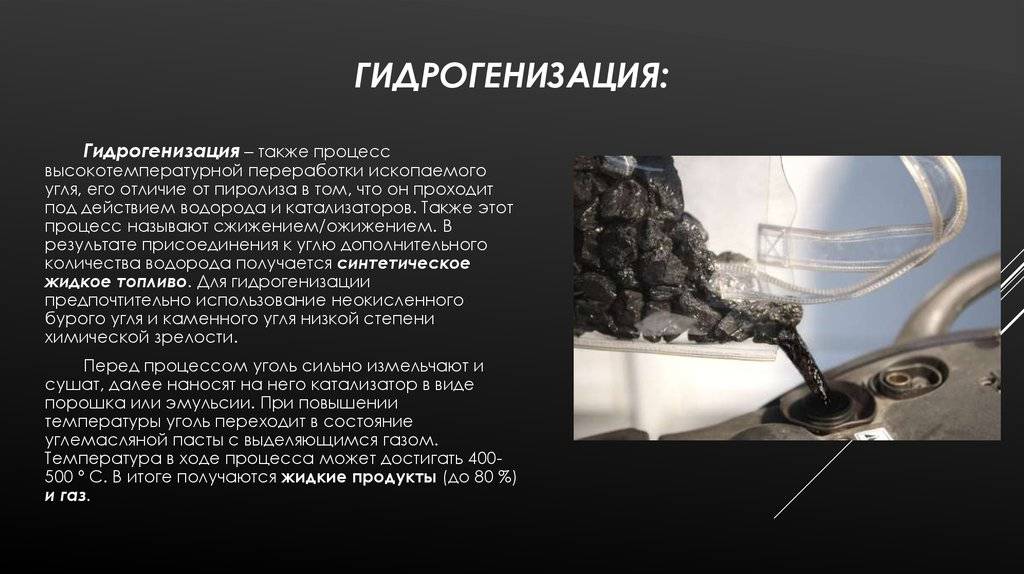

Процесс гидрогенизации

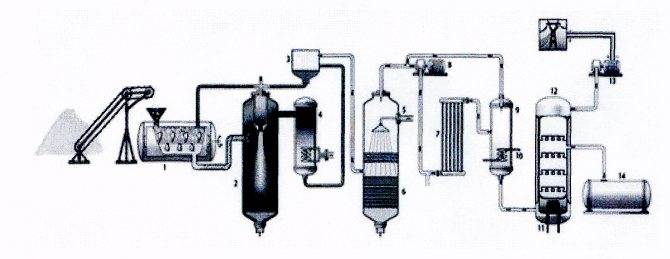

Для успешного проведения процесса и получения до 800 кг топлива на жидкой основе из 1 т сырья берут бурый или каменный уголь. Главное условие хорошего достижения результата – наличие в углях 35% летучих веществ. Перед переработкой их перемалывают, измельчая до пылевидной фракции, а после сушат. После угольную фракцию перемешивают с мазутом или тяжёлыми маслами, чтобы вышло сырье в виде пасты.

Во время протекания процесса деструктивной гидрогенизации методика предусматривает прямое добавление недостающего водорода в уголь.

Для этого сырье помещают в специальный автоклав и выполняют его нагрев. При этом давление внутри сосуда достигает 200 Бар, а температура – 500 °С. Более того, в зоне химреакции должны находиться вещества — катализаторы и растворители. По данной методике получение бензина из угля проходит внутри автоклава в 2 стадии:

- жидкофазная;

- парофазная.

В сосуде под большим давлением и при высокой температуре протекает несколько сложных хим. реакций. Чтобы не загружать рассказ оригинальными терминами, объясним простыми словами: в автоклаве происходит множество угля водородом и распад сложных органических соединений на простые. В результате после операций чистки на выходе приобретаем искусственное дизтопливо или бензин. Это зависит от условий протекания процесса и степени трансформации угольно-масляной смеси. Но выходу горючего из установки предшествует еще ряд операций:

- центрифугирование;

- полукоксование;

- дистилляция.

Как вы успели заметить, наладить столь трудное производство собственными руками не представляется возможным. Главная затрудненность – оборудование, вряд ли удастся такое создать своими руками. Взять хотя бы автоклав, где давление больше, чем в кислородных баллонах. Да и в общем подобное производство представляет взрывопожарную опасность.