Введение

Все больше людей понимает, что гранулированные травяные смеси гораздо полезней для животных, а гранулированная древесина дает тепла больше в несколько раз чем обычные дрова.

Если же вы после прочтенного решите что вам выгоднее купить пресс, то обращайтесь ко мне в «ПОДДЕРЖКУ». Сегодня есть линии или отдельно пресса как для домашнего использования, так и для небольшого своего производства.

Если вы обратитесь ко мне, я вам подскажу какой пресс лучше вам выбрать, мы с вами подберем производительность и даже вы сможете БЕСПЛАТНО посетить настоящий завод по пеллетам. Более подробно про мои услуги можно узнать в разделе «УСЛУГИ». Также у меня есть интересная не дорогая книжечка, о которой можно узнать в разделе «МОИ КНИГИ».

Технология прессования и охлаждения

Чтобы изготовить пеллеты своими руками, чертежи оборудования вам не понадобятся, за исключением того случая, если установку вы планируете сделать самостоятельно. Ее схематичный рисунок можно увидеть в статье. После завершения прессования удастся получить цилиндры, диаметр которых может быть разным и, как правило, варьируется в пределах 6-25 мм. Прессование происходит при повышенной температуре, это сопровождается выделением вещества, которое называется лигнином.

Ввиду того что температура гранул достигает 90 С, они требуют охлаждения и сушки. По окончании данного этапа топливо можно упаковывать. Если вы изготавливали самостоятельно пеллеты, оборудование своими руками тоже можно изготовить, но не стоит оставлять материал после завершения процесса производства в бункере, так как это может снизить его качество. Необходимо делать топливо в небольших количествах, которое будет возможно использовать за короткое время или упаковать в полиэтиленовые пакеты.

Если вы решили заняться производством пеллет в домашних условиях, на территории собственного участка, то можно облегчить работу и приобрести мобильный гранулятор, который представлен прессом. Еще одним вариантом облегчения процесса послужит приобретение, а не самостоятельная подготовка сырья.

Зачем нужны чертежи

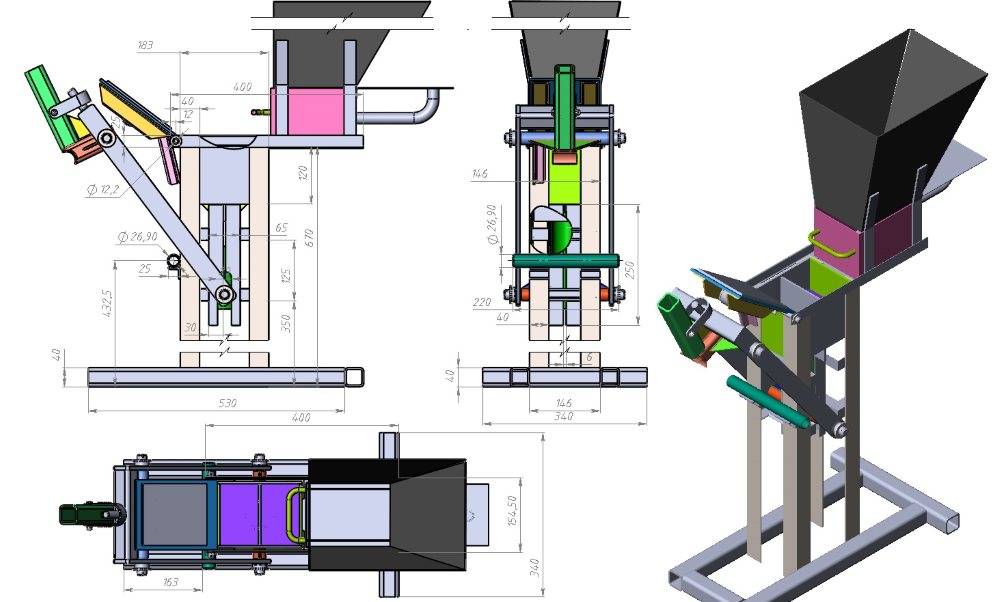

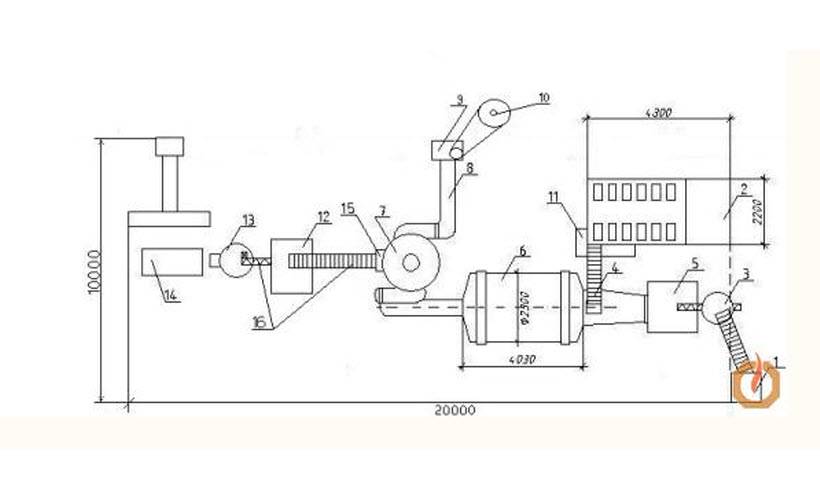

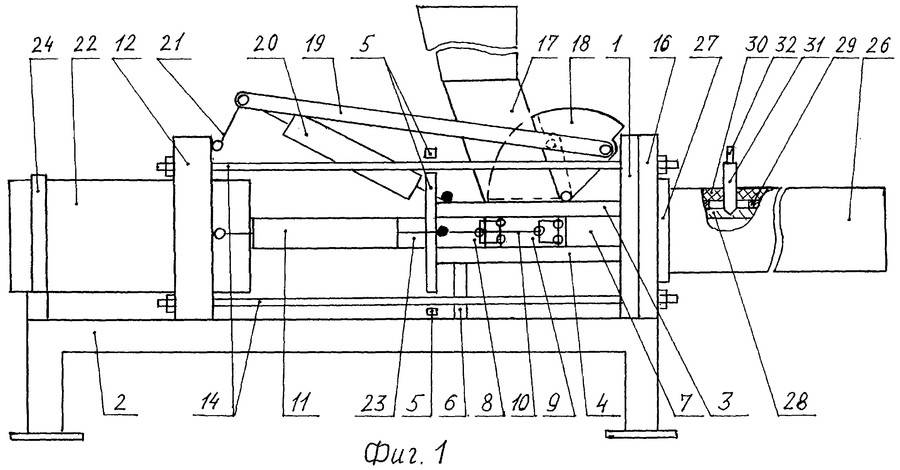

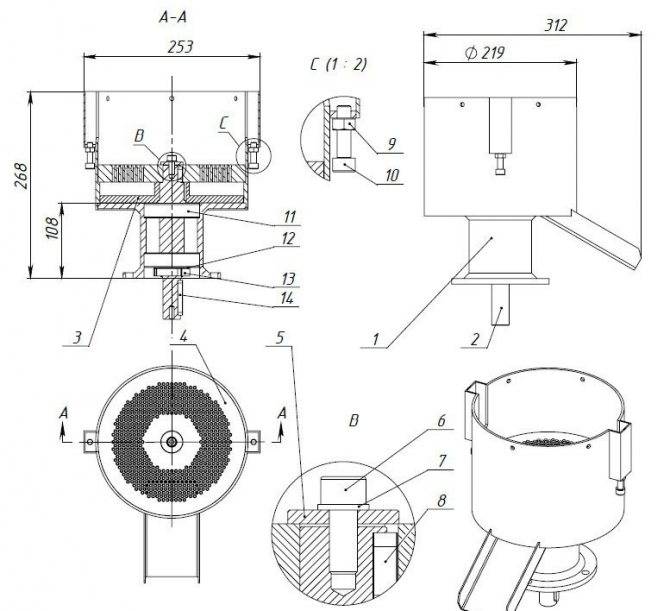

Перед каждым мероприятием нужно сделать план работ, составить какие то ориентиры. Также и у нас, перед созданием своего пресса нужно все расчертить. Я сейчас дам общие чертежи, вам же нужно будет уже под себя их подделывать.

Что вам понадобиться для создания любого гранулятора:

- Слесарные навыки, опыт работы на сварочном аппарате и умение работать на токарном станке;

- Сварочный аппарат;

- Токарный станок или знакомый токарь;

- Сверлильный станок;

- Электродвигатель.

Это общие требования для создания пресса. Сейчас же мы рассмотрим несколько типов прессов и допишем отдельные недостающие материалы.

Чертежи гранулятора из мясорубки

Про этот пресс я писал совсем недавно тут. Этот пресс пригодиться для совсем небольшого объема гранулирования к примеру для создания корма для домашних животных, и если этих животных не очень много. Для более твердой древесины уже понадобиться совсем другой прибор.

Для изготовления такого пресса вам понадобиться:

- Мясорубка;

- Матрица;

- Электродвигатель от стиральной машины или пылесоса.

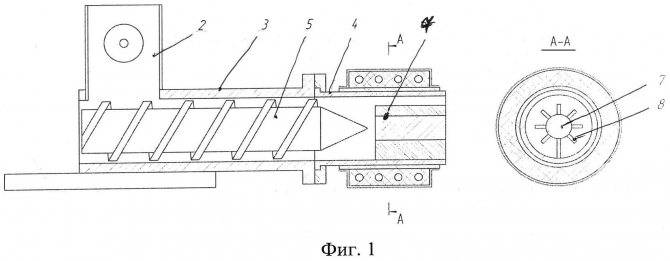

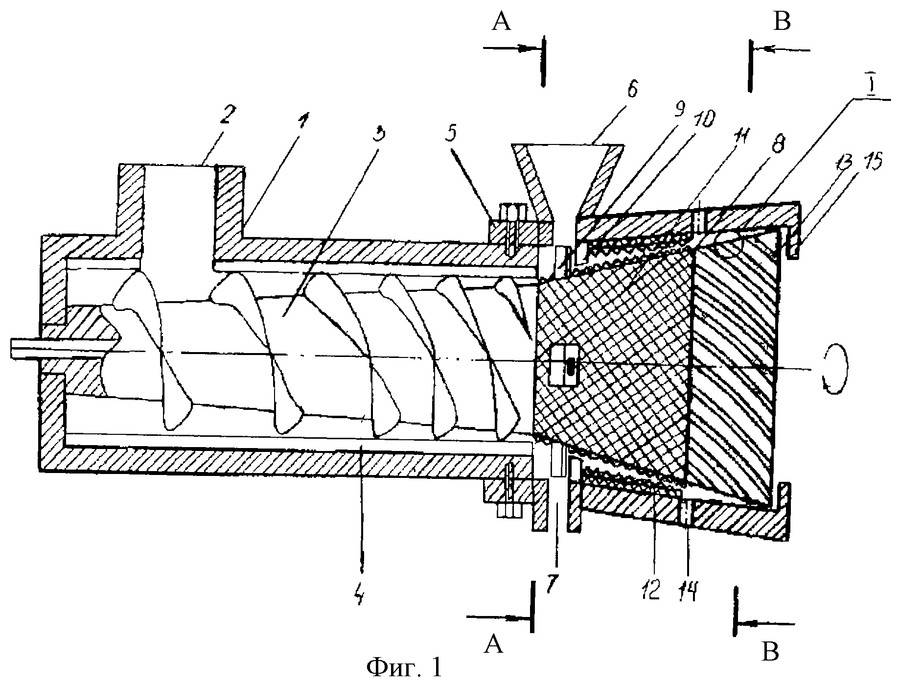

Шнековый гранулятор

Этот пресс уже по производительней. Его можно уже использовать не просто для одного двух домашних животных, а к примеру для подготовки корма на зиму животным. За час он может выдавать до 200 килограмм корма или древесных гранул. Все будет зависеть от размеров, которыми он будет обладать.

Подробно я расписывал про его изготовление на этой странице. Его преимущество это простота конструкции и производительность.

Для изготовления такого пресса нужно:

- Металлическая болванка для изготовления матрицы;

- Прут металлический 1 см;

- Корпус или точнее труба для него;

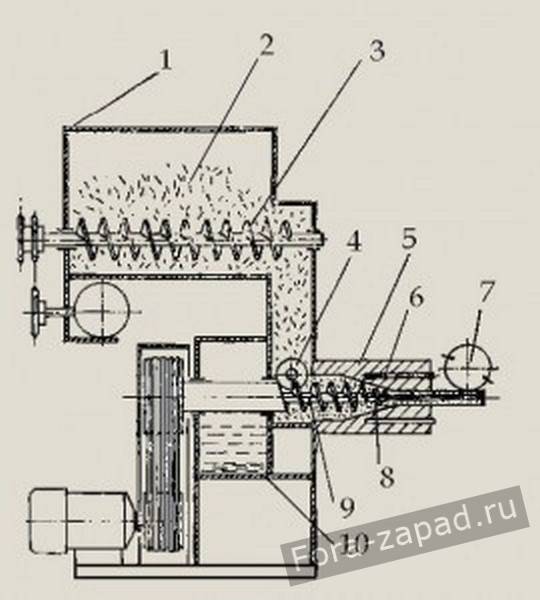

Пресс с плоской матрицей

Не нужно эти чертежи воспринимать буквально, прост скидываю их для примера…

Тут нам дополнительно понадобиться:

- Труба большим диаметром для изготовления корпуса;

- Листовой металл для изготовления матрицы;

- Червячный редуктор, тут лучше ничего не выдумывать и купить или где то найти его;

- Скорее всего сеть для подключения 380 Вольт;

- Дополнительный металл (труба, уголок, швеллер).

Технология изготовления

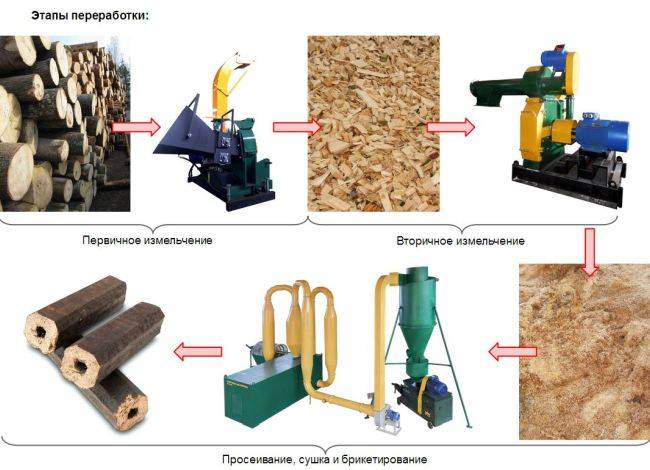

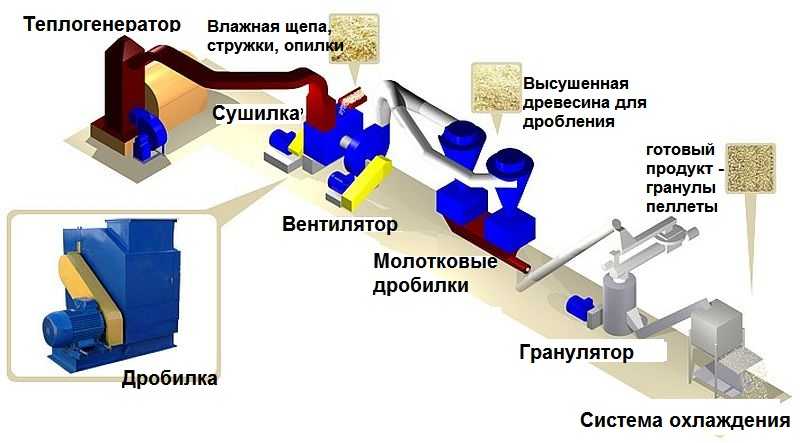

Производство пеллет проходит в несколько этапов. На первом, сырье дробят на маленькие части. Далее сушат. После сушки еще раз дробят на более мелкие фракции. Далее проводят подготовку по воде, то есть остаточная влажность не должна превышать 10%.

На следующем этапе, производство предполагает прессование пеллет, повторная сушка. Готовый продукт фасуют по одному килограмму.

Следует также уделить особое внимание содержанию воды в гранулах. Поскольку слишком сухое сырье хуже склеивается

Нужна некоторая дозировка влаги. Охлаждать пеллеты нужно после формовочного пресса. После чего они фасуются.

Из чего делают пеллеты

В качестве сырья для изготовления используют щепки, кору, опилки и прочие отходы от леса. Пользуется спросом и растительные гранулы: их изготавливают из шелухи, соломы и других культур. В продаже встречаются пеллеты из торфа и куриного помета. В пеллеты также могут добавлять зерновые отходы. Уровень таких побочных продуктов — это процент зольности: чем он ниже, тем выше качество топливных пеллет.

Гранулы первого класса с низким процентом зольности (до 1,5%) применяют в котельных и как наполнитель для туалететов для кошек. Промышленные гранулы (процент зольности от 1,5 до 5%) также могут быть использованы для наполнителей и как топливо для промышленного оборудования.

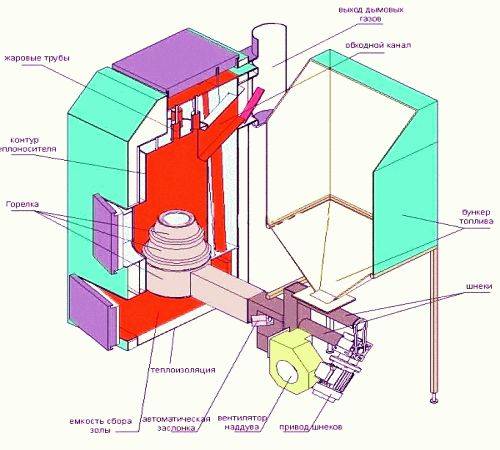

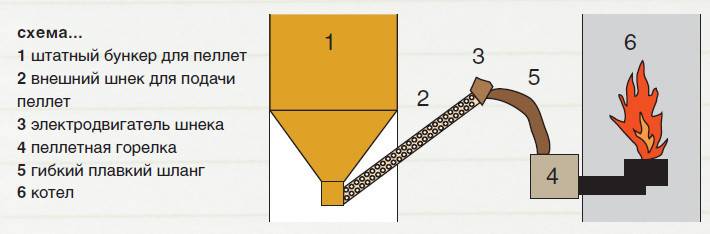

Принцип работы и особенности конструкции

Основной принцип работы агрегата – сочетание шнековой технологии и запального механизма, гарантирующего быстрое воспламенение. Схема пеллетного котла включает в себя эти особенности и предполагает, что процесс сжигания гранулированного топлива сопровождается принудительным поступлением воздуха, именно поэтому в ней присутствует вентилятор. Принцип работы предполагает, что автоматика розжига срабатывает только после того как топливо хорошо разгорится. Непосредственно в процессе горения брикетов образуются горячие дымовые газы. Выходя из топки, они попадают в теплообменник, где передают 95% выделившегося тепла.

Общая схема

Дальнейшая работа проходит так:

- продукты горения поступают в зольник;

- автоматическая подача воздуха позволяет поддерживать оптимальные параметры котла по выработке тепла (участие человека в этом процессе не предусмотрено).

Настройка и последующее за ней управление может производиться, если возникнет такая необходимость, с помощью вмонтированного пульта ДУ. Возможность установки максимальных для данного помещения и минимальных температурных значений позволяет обеспечить стабильную поддержку оптимальной для него температуры.

Особенности работы печи – при достижении максимальной температуры для агрегата дальнейшая подача топлива автоматически прекращается. Новое поступление становится возможным только после того, как температура упадет до минимальных показателей. Также к особенностям конструкции следует отнести:

- камера сгорания небольшая;

- до 72% теплосъема проходит в конструкции;

- средняя температура удаляемых в процессе воздействия пламени газов, составляет 1500;

- горелки объемного типа за счет чего достигается высокий показатель КПД (до 96%);

- некоторые агрегаты могут быть оснащены контуром горячего водоснабжения (дополнительное отопление в доме).

Выделяют 3 основных типа оборудования:

- пеллетные котлы, предназначенные для гранулированного топлива, произведенного из древесины;

- комбинированные печи/котлы, способные короткое время работать на дровах или угле;

- Универсальные по использованному топливу пеллетные котлы (горелки) – для них подойдет любой вид твердого топлива.

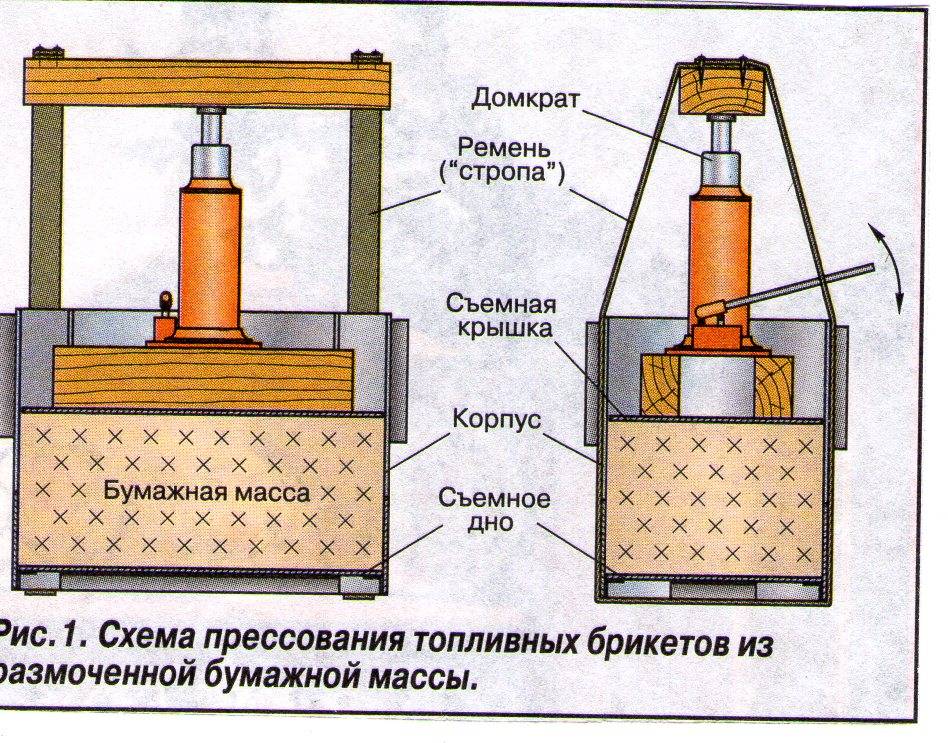

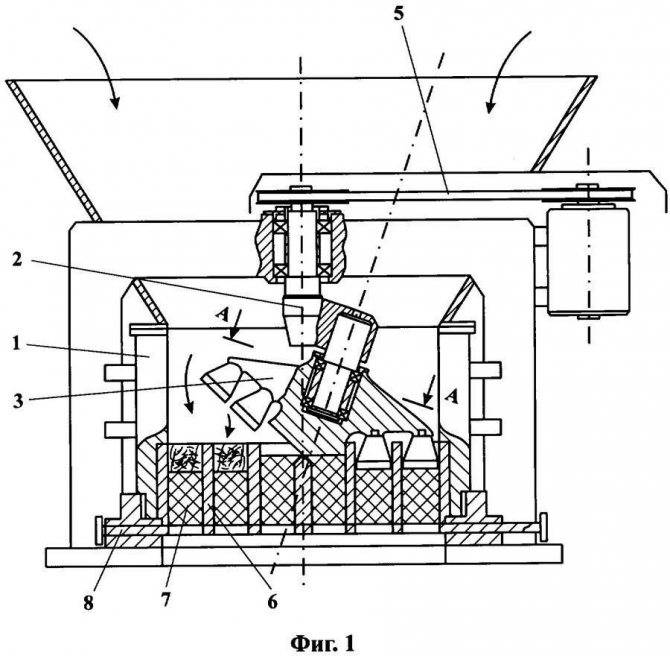

Технология производства самодельного пресса для опилок

В конечном итоге влажность сырья доводится до 8% — 10%.

Помимо компонентов растительного происхождения — древесных отходов и шелухи различных сельскохозяйственных культур — для изготовления брикетов может использоваться угольная пыль.

Следующий этап — собственно, изготовление брикетов из подготовленной массы.

Для этого применяют один из двух способов:

- Прессование: сырье засыпают в круглые или прямоугольные формы (данный элемент называется матрицей), где его сжимают при помощи мощного гидравлического пресса. Деталь, непосредственно воздействующая на сырьевой материал, называется пуансоном. Машина развивает давление в 300 – 600 атм.

- Экструзия: экструдер очень похож на шнековую мясорубку. Шнек продавливает сырье через постепенно сужающийся формовочный канал и возникающее при этом давление достигает 1000 атм.

Сильное сжатие приводит к следующим явлениям:

- Температура массы сильно повышается.

- Частички сырья начинают выделять клейкое вещество — лигнин. В условиях нагрева он надежно связывает рассыпчатую массу, превращая ее в твердый цельный брикет.

- Плотность материала повышается до 900 – 1100 кг/куб. м. Для сравнения: плотность древесины составляет всего 500 – 550 кг/куб. м. Вместе с плотностью возрастает и энергетическая ценность топлива в расчете на единицу объема: теперь его запас на зиму будет занимать в два раза меньше места. Да и гореть прессованная чурка будет дольше обычного полена.

Далее брикеты подвергают термообработке (после экструдера их предварительно разрезают на поленья равной длины) и отгружают на склад.

Принцип работы гранулятора для пеллет

Поскольку в современном мире экономия это одно из важных условий позволяющих мелким предпринимателям держаться на плаву, а разница в стоимости обычного и гранулированного кормов ощутима – для современных фермеров вопрос о наличии собственного гранулятора становится ребром (гранулированный корм лучше хранится, а так же имеет ряд других преимуществ). Причем вопросом о том, как своими руками изготовить гранулятор задаются не только фермеры, но и практически каждый человек, который держит дома кроликов или птицу.

Принцип работы гранулятора заключается в том, чтобы продавливать подробленный корм через цилиндрические отверстия металлической матрицы при помощи прессующих роликов.

Так же существуют грануляторы, в которых продавливание сквозь матрицу происходит с помощью шнека.

При прессовке измельченного корма, в него можно добавлять витамины и прочие профилактические средства, необходимые животным. Получаемый гранулированный корм намного лучше сохраняет свои свойства, его удобно хранить и транспортировать. Если необходимо кормление животных определенными порциями, лучше, чем гранулированным кормом порцию определить не удастся.

Определение размеров

Определить размер будущего аппарата очень важно перед началом изготовления гранулятора из мясорубки. Всего нужно измерить следующие показатели:

Всего нужно измерить следующие показатели:

параметры сетки (частоту и диаметр ячеек);

Лучше всего использовать типовые чертежи, чтобы изготовить бытовой гранулятор комбикорма быстро и без долгих расчетов правильных размеров. Чертежи были составлены профессионалами, поэтому можно не переживать за успех в изготовлении прибора.

Так, например, диаметр корпуса должен составлять 54 миллиметра, а основные размеры подбираются пропорционально радиусу внутреннего вала, который равен 11-13 миллиметрам.

Поиск каналов сбыта пеллет

Основным потребителем пеллет на отечественном рынке служит энергетика – топливо закупают котельные и электростанции. Кроме того, продукция востребована частными домовладениями, особенно в дачных поселках. Нередко ее закупают производители наполнителей для кошачьих лотков.

Наладить каналы сбыта можно, получив поддержку местных властей и руководителей ЖКХ. Пеллеты могут применяться для обогрева школ, детсадов, больниц и многоэтажных домов. Для продвижения своей продукции можно предложить установку котлов в муниципальные учреждения, даже бесплатную, но с заключением договора на последующую поставку топлива.

Для экспорта пеллет можно обратиться в специальные организации, которые присутствуют почти в каждом регионе. Они помогают отечественным предпринимателям выйти на иностранные рынки.

Организационный план компании

Процесс организации рассматриваемого бизнеса включает в себя несколько основных этапов:

- регистрация деятельности;

- поиск производственного помещения;

- приобретение оборудования;

- подбор персонала и составление графика работы предприятия.

Регистрация деятельности

Зарегистрировать бизнес можно как ИП либо ООО. Первый вариант подходит для небольшого предприятия, ориентированного на внутрироссийский рынок. Если же планируется открыть большой завод, на котором будет производиться топливо как для внутреннего рынка, так и на экспорт, необходимо зарегистрировать ООО. Этот вариант также выбирается, если для организации бизнеса требуются займы. Оптимальная схема налогообложения – УСН.

Получать лицензию на изготовление пеллет не нужно. Если продукция будет идти на экспорт, необходимо следовать положениям двух документов:

- постановление Правительства № 442 от 07.2003;

- 1 п. ст. 25 Федерального закона № 206 от 21.06.2014.

Кроме того, нужно учитывать, что пеллеты должны соответствовать стандартам сертификации EN plus. Для продажи топлива на внутреннем рынке также надо пройти сертификацию продукции.

Поиск помещения

Цех для изготовления пеллет должен отвечать следующим требованиям:

- площадь от 150 квадратных метров и больше;

- отсутствие сырости;

- эффективная вентиляция;

- соответствие противопожарным нормам;

- централизованное водоснабжение;

- наличие электросети 380 В.

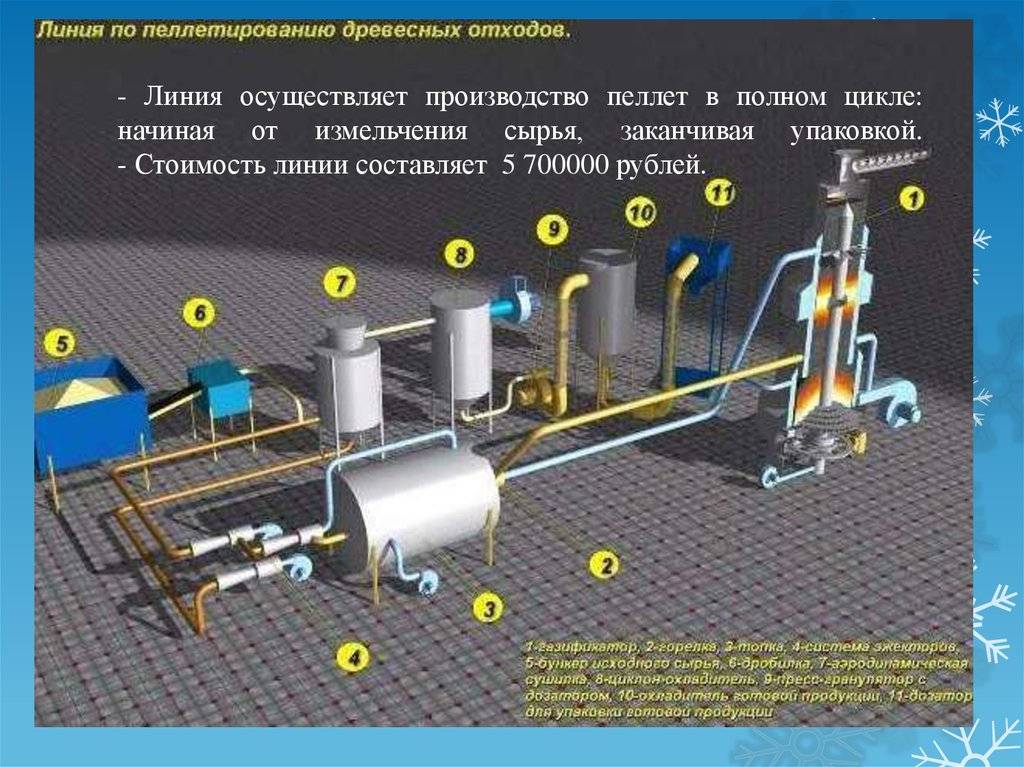

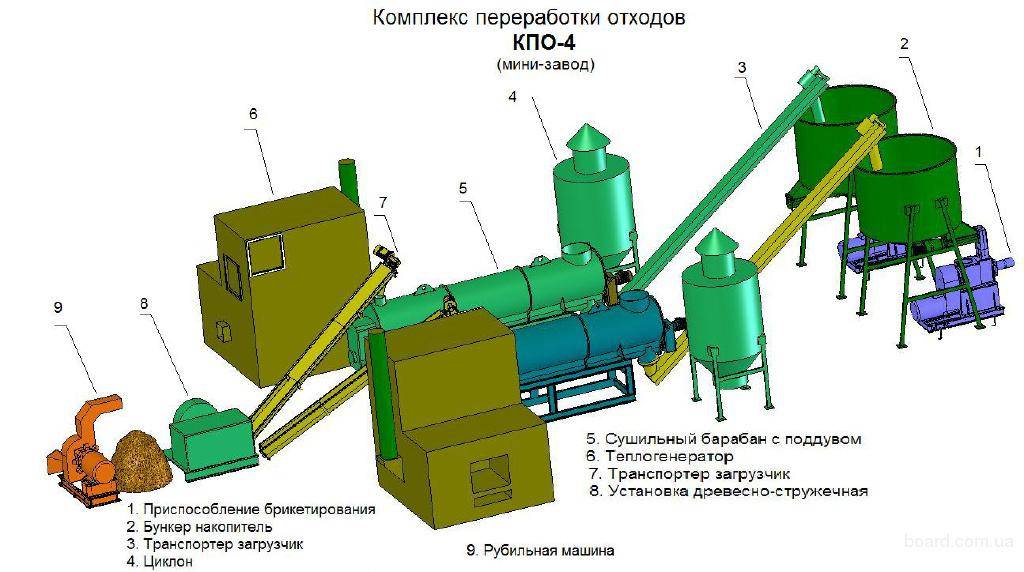

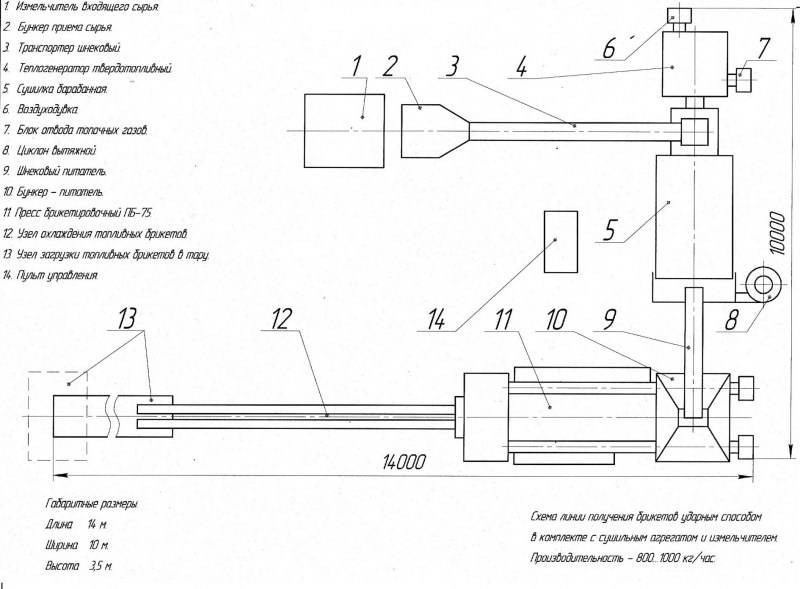

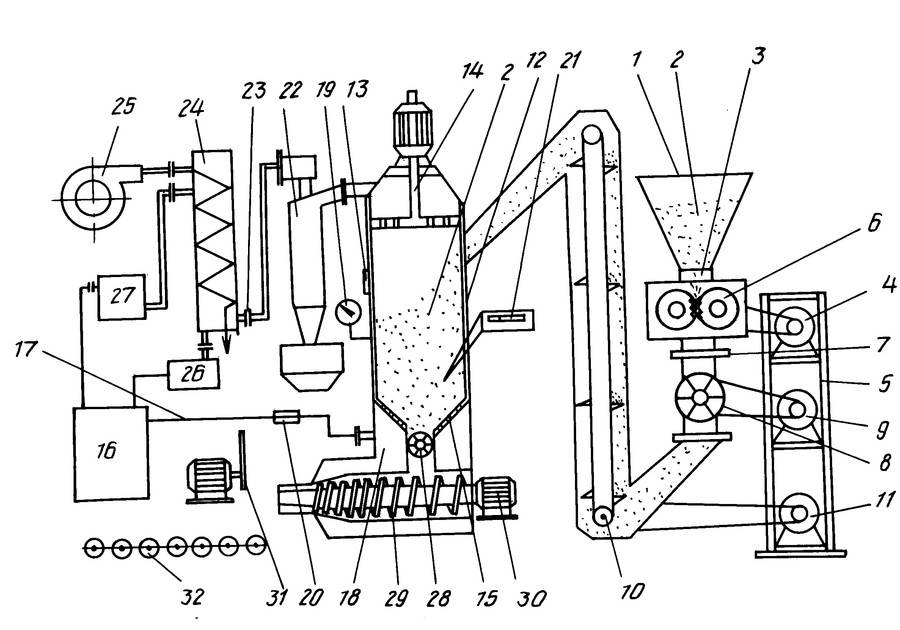

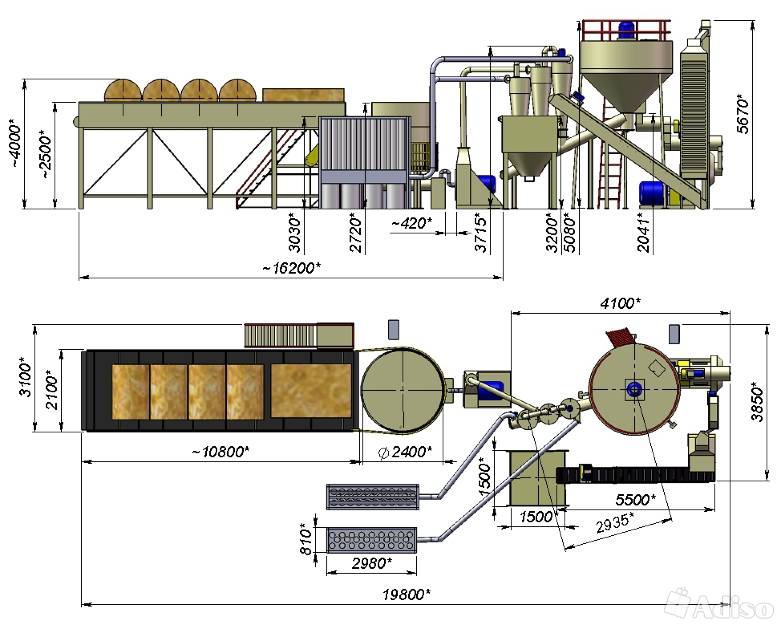

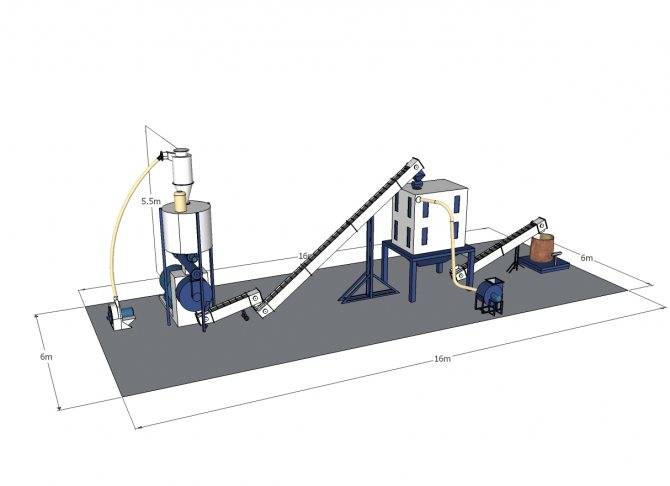

Закупка оборудования

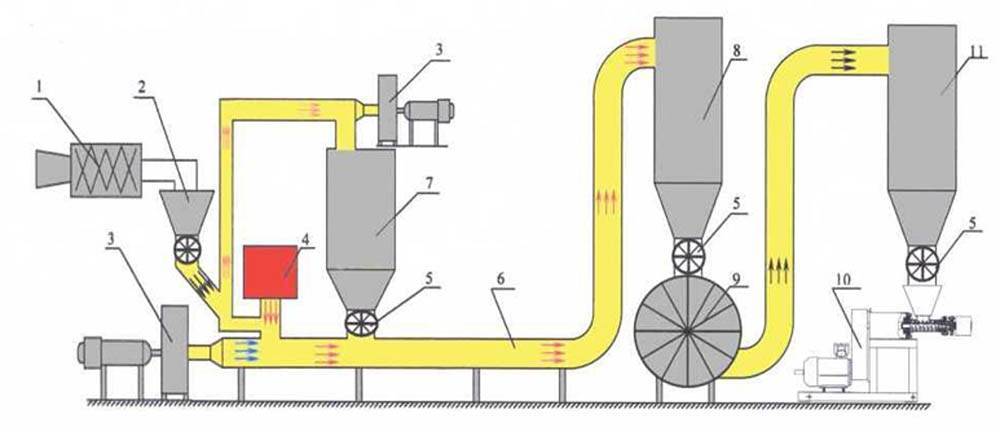

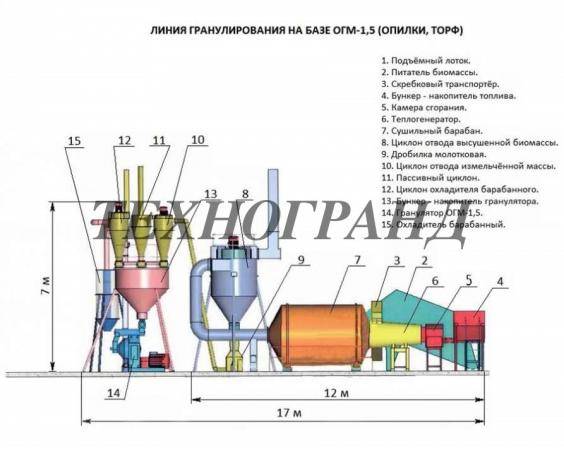

Производство пеллет требует следующего оборудования:

- дробилка (щепкобойка);

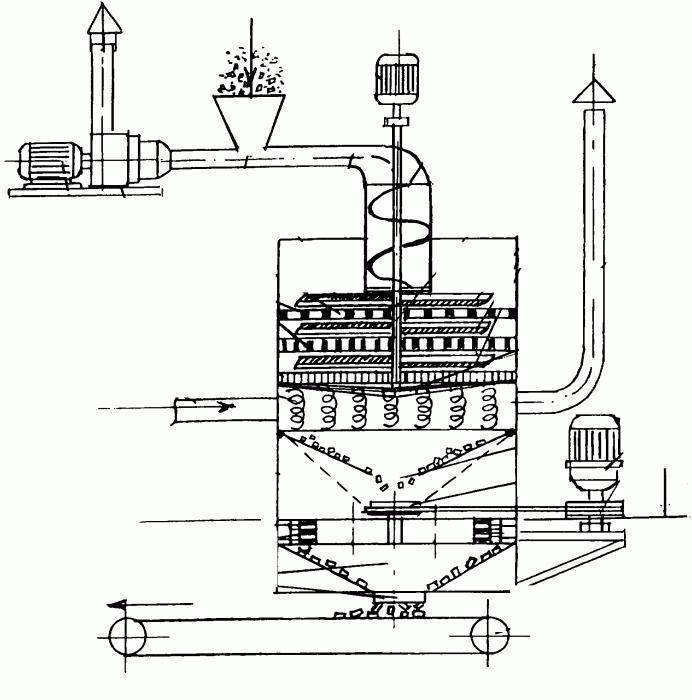

- сушильная камера;

- гранулятор.

Наиболее простой вариант – приобрести линию по изготовлению древесных гранул. Она включает в себя все необходимое для этого оборудование.

Персонал и график работы предприятия

Для выпуска пеллет даже в больших масштабах понадобится минимум персонала:

- 2-3 оператора линий;

- водитель погрузчика;

- управляющий сбытом;

- бухгалтер;

- начальник смены.

Такой штат сотрудников потребуется для работы завода в одну смену. Если предприятие будет работать в две смены, потребуется дополнительная команда операторов и два начальника смены.

Технология производства

Сырьем для пеллет может служить не только стружка с торфом, но и отходы аграрной промышленности: початки кукурузы, стручки бобовых, лузга подсолнечника и пр. Также зачастую используется солома, камыш, сахарный тростник, кустарник и другой растительный материал.

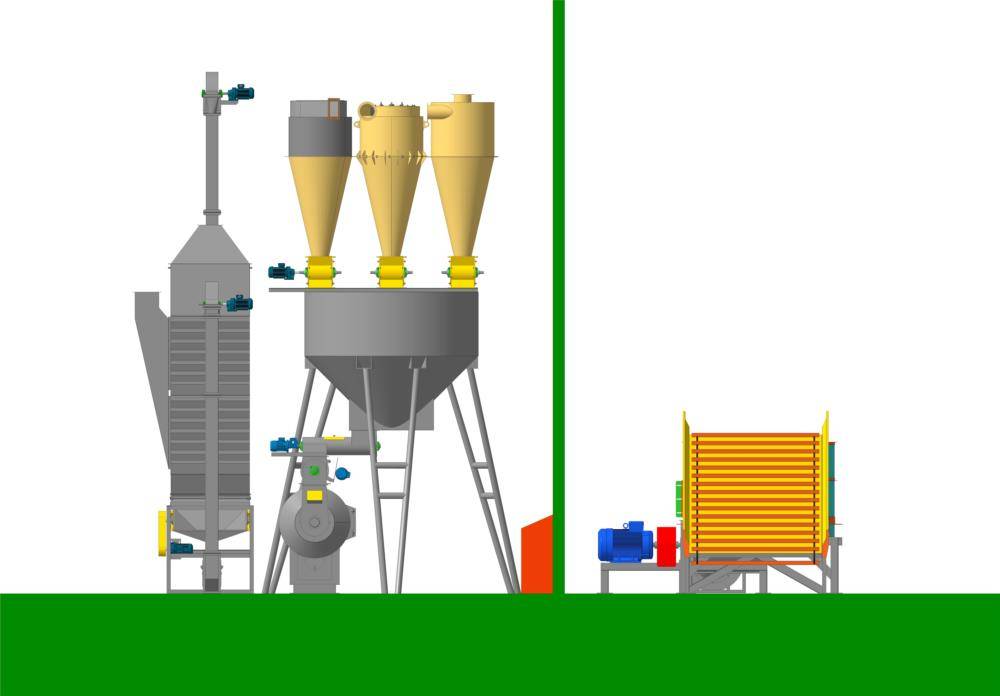

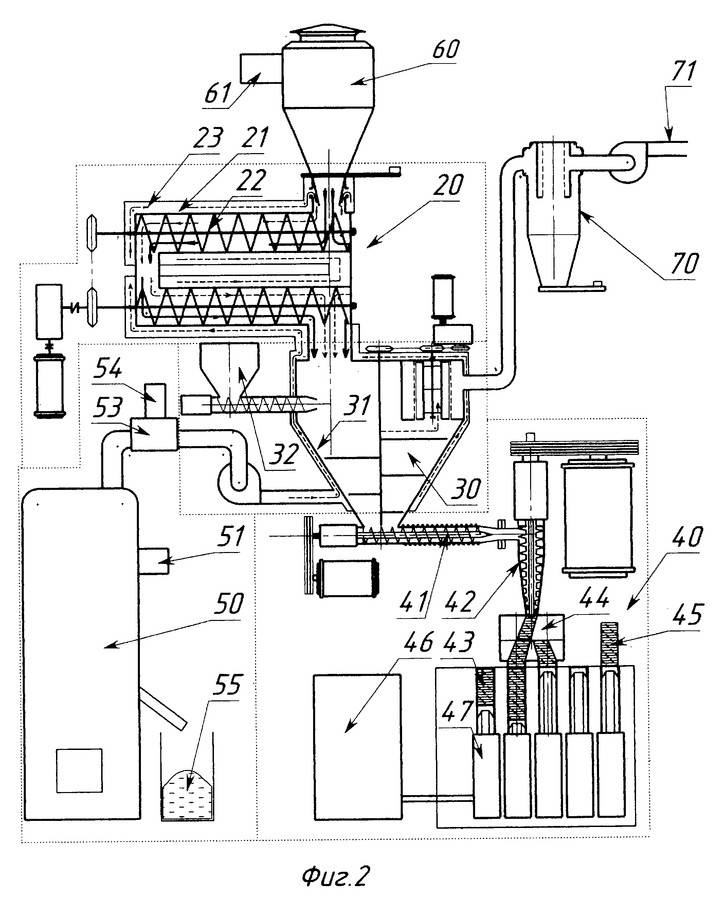

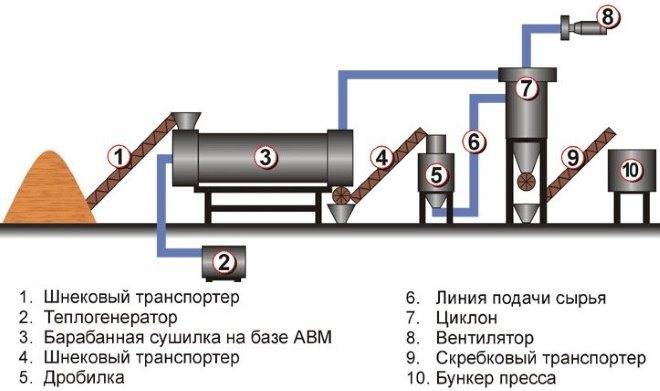

Изготовление пеллет происходит в несколько этапов:

Подготовка сырья – материал на специальном дробильном оборудовании измельчается. В результате размеры всех частиц не превышают 3-4 мм. Затем сырье проходит сушку в специальной камере, температура внутри которой достигает 400 градусов. Уровень влажности при этом доводят до 10-12%

В процессе сушки крайне важно не перегреть сырье, чтобы оно не утратило лигнин, природный древесный клей. В противном случае получить гранулы не получится.

Добавление пара – необходим для процесса образования из сырья гранул.

Формирование – применяется специальная машина, именуемая гранулятором

Машина представляет собой систему, включающую в себя ножи для повторного измельчения и пресс. Форму и размеры гранул определяют формы-матрицы.

Охлаждение – при остывании сформированной массы лигнин твердеет, в результате чего гранулы набирают необходимую прочность.

Сортировка – готовая продукция пакуется в специальные мешки (биг бег) по 1000 кг либо в тару для потребителя – мешки до 25 кг.

Хранение – продукция содержится на сухих и проветриваемых площадках, причем пакеты укладываются обязательно на поддоны.

Изучаем технологию

Чтобы открыть цех, производящий пеллеты, для начала нужно изучить технологию. И на вопрос, с чего начать это дело, нужно ответить так: с ознакомления с технологией производства.

Процесс изготовления пеллетов включает несколько этапов:

- Дробление материалов. Дробилки измельчают древесные отходы, подготавливают их к сушке. Перед дроблением материалы проходят процедуру взвешивания.

- Просушивание полученного после дробления материала. Процедура эта длится до тех пор, пока уровень влажности в заготовках не дойдет до 8% уровня. Использовать можно сушилки двух типов: ленточные или барабанные, но об этом расскажем далее.

- Процесс мелкого дробления осуществляется на мельницах молоткового типа. В результате получаются частицы размерами от 1,5 до 4 мм.

- Получившийся полуфабрикат проходит водяное охлаждение. Нужно это для того, чтобы продукт легче склеивался при прессовке. Дело в том, что при восьмипроцентной влажности склеивание происходит плохо. А значит, пересушенный материал не годится для следующего этапа.

- Прессование. Самый важный этап. Применяются различные типы прессовальных машин. Матрица у них может быть плоского или цилиндрического типа. Когда материал спрессован, его направляют на охлаждение, ведь в момент прессования происходит разогревание гранул до 90 градусов.

- Просеивание готовых гранул и их упаковка.

Еще одно преимущество: брака и отходов тут быть не может. Материал, который после производства остается, можно использовать снова.

Как выбрать место

Под открытым небом переработку проводить невозможно. Требуется купить или взять в аренду крытое помещение, выстроенное из материалов с противопожарными свойствами. Основное сырье – дерево – легко воспламеняется.

Площадь будущего завода зависит от:

- Вида деятельности;

- Масштабов бизнеса;

- Размеров промышленного оборудования.

Важно правильно выбрать место будущего бизнеса. Если невозможна организация его прямо на лесопилке или мебельной фабрике, то расстояние до источника сырья не должно быть больше 100 км

Иначе можно разориться на транспортировке. То же самое касается и каналов сбыта.

Организационный план компании

Процесс организации рассматриваемого бизнеса включает в себя несколько основных этапов:

- регистрация деятельности;

- поиск производственного помещения;

- приобретение оборудования;

- подбор персонала и составление графика работы предприятия.

Регистрация деятельности

Зарегистрировать бизнес можно как ИП либо ООО. Первый вариант подходит для небольшого предприятия, ориентированного на внутрироссийский рынок. Если же планируется открыть большой завод, на котором будет производиться топливо как для внутреннего рынка, так и на экспорт, необходимо зарегистрировать ООО. Этот вариант также выбирается, если для организации бизнеса требуются займы. Оптимальная схема налогообложения – УСН.

Получать лицензию на изготовление пеллет не нужно. Если продукция будет идти на экспорт, необходимо следовать положениям двух документов:

- постановление Правительства № 442 от 07.2003;

- 1 п. ст. 25 Федерального закона № 206 от 21.06.2014.

Кроме того, нужно учитывать, что пеллеты должны соответствовать стандартам сертификации EN plus. Для продажи топлива на внутреннем рынке также надо пройти сертификацию продукции.

Поиск помещения

Цех для изготовления пеллет должен отвечать следующим требованиям:

- площадь от 150 квадратных метров и больше;

- отсутствие сырости;

- эффективная вентиляция;

- соответствие противопожарным нормам;

- централизованное водоснабжение;

- наличие электросети 380 В.

Закупка оборудования

Производство пеллет требует следующего оборудования:

- дробилка (щепкобойка);

- сушильная камера;

- гранулятор.

Наиболее простой вариант – приобрести линию по изготовлению древесных гранул. Она включает в себя все необходимое для этого оборудование.

Персонал и график работы предприятия

Для выпуска пеллет даже в больших масштабах понадобится минимум персонала:

- 2-3 оператора линий;

- водитель погрузчика;

- управляющий сбытом;

- бухгалтер;

- начальник смены.

Такой штат сотрудников потребуется для работы завода в одну смену. Если предприятие будет работать в две смены, потребуется дополнительная команда операторов и два начальника смены.

Самостоятельное изготовление пеллет

Поиском новых источников топлива занимаются многие профильные НИИ различных стран. Параллельно с освоением нетрадиционных видов энергии в последнее время стали активно внедряться энергосберегающие технологии. Среди перспективных направлений в этой области — использование отходов индустрии и сельского хозяйства.

Пеллеты являются топливным продуктом, который стал отличным подспорьем в хозяйствах, где активно перерабатывается древесина и зерновые культуры.

Сырьевая база

Изготовление пеллет своими руками основано на принципе формирования небольших цилиндрических гранул диаметром 5-10 см и длиной 5-6 см из следующих видов сырья:

- Торф

- Некондиционная древесина и отходы деревообработки (щепа, опилки, стружка)

- Отходы посевных культур (солома, лузга)

Пеллеты – топливо намного экологически чище, чем мазут или уголь. Выброс CO2 в атмосферу незначителен

Однако при использовании сырья для производства пеллет нужно обращать внимание на возможное присутствие в нем токсичных веществ

Технология изготовления пеллет

Технологическая цепочка производства топливных гранул очень короткая. Изготовление пеллет своими руками сводится к двум основным этапам: подготовительный и производственный.

- Сортировка сырья по видам

- Удаление из фракций инородных предметов

- Просеивание

- Сушка

Влажность массы должна быть в пределах 8-12 %. Этот показатель сохраняется для гранул, чтобы обеспечить им высокую теплотворность.

Готовую фракцию засыпают в приемный бункер, затем она попадает в пресс гранулятора. При спрессовывании масса нагревается до температуры 70-90 °С. Лигнин становится мягким и склеивает опилки. Под давлением формируются гранулы. Затем их охлаждают и хранят.

Оборудование

Хозяин, рискнувший делать пеллеты своими руками, окажется перед дилеммой: покупать или делать гранулятор. Первый вариант многие сразу забракуют по трем причинам:

- Высокие цены фирменного оборудования.

- Низкая рентабельность.

- Дефицитность товара.

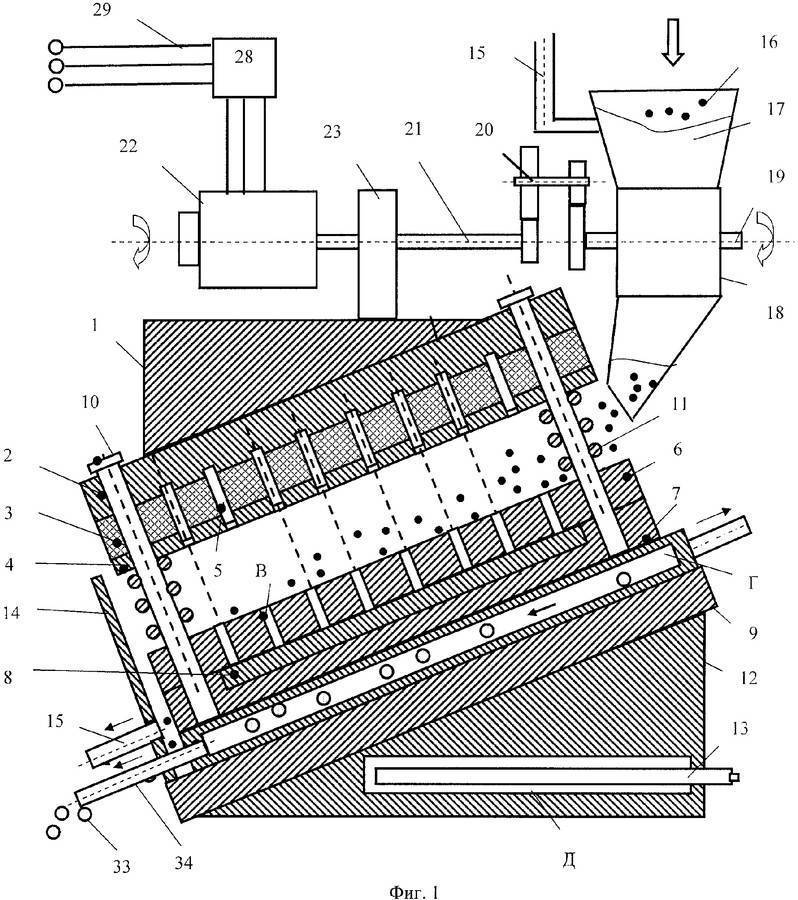

Остается второе. Прежде, чем приступить к работе, необходимо определиться с выбором типа гранулятора. Он бывает с плоской матрицей и с кольцеобразной .

Гранулятор с плоской матрицей является менее затратным и проще в изготовлении. Рассмотрим его как предпочтительный вариант.

В основном весь процесс сводится к проведению сборочных операций, а отдельные узлы, из которых он состоит, покупают. Необходимо будет позаботиться о наличии следующих модулей:

Некоторые детали можно сделать самому.

Сборка агрегата осуществляется при наличии прочной и жесткой платформы. Это сварная конструкция из профильного проката (швеллер, двутавр, уголок). Применяют электросварку, резку с помощью болгарки и дрель для сверловки крепежных отверстий. Если установка планируется мобильного типа, то в углах основания рамы варятся проушины для крепления колес.

Исполнительный механизм представляет собой цилиндрическую емкость, состоящую из двух секций. В одной из них крепится диск-матрица и пара специальных шестеренок, сидящих на общем горизонтальном валу. Цилиндрическая емкость соединяется цепной трансмиссией с электродвигателем через редуктор.

Матрицу выкраивают из металлического листа толщиной 8-10 мм. Сквозные отверстия с конусообразной поверхностью и меньшим диаметром, равным диаметру пеллет, придают им форму цилиндра при сжатии массы сырья. Диск крепится на вертикальном валу редуктора с помощью шпоночного соединения. Создание необходимого рабочего давления для производства гранул обеспечивается червячной парой, установленной в цилиндре.

Как работает установка

Когда агрегат собран, изготовить пеллеты своими руками уже не представляется большой сложностью. В приемную часть цилиндра засыпается готовая масса. Попадая в рабочую зону, она продавливается через матричное отверстие.

В результате опилки приобретают размер и форму цилиндров необходимой плотности. Затем извлекаются из накопителя и отправляются на сушку.

Гранулятор такой конструкции с успехом может быть применен на небольших деревообрабатывающих и зерноочистительных предприятиях.